Choisir la bonne extrudeuse est crucial pour une production efficace. Les extrudeuses monovis, qui détenaient plus de 40 % du marché mondial en 2023, restent populaires pour les applications simples. Cependant, face à la demande croissante d'automatisation et de produits légers, il est essentiel de comprendre les différences entre une extrudeuse bivis et son homologue.extrusion à double vis, assure de meilleures performances et une meilleure rentabilité. De plus, pour les applications nécessitant de la polyvalence,machine de moulage par injection à visetmachine d'injection à visproposer des solutions avancées qui répondent à une variété de besoins de production.

Présentation de l'extrudeuse monovis

Définition et fonctionnalité

A extrudeuse monovisDoté d'une seule vis rotative logée dans un fourreau isolé thermiquement, ce système permet un contrôle précis des paramètres tels que la température, la vitesse de la vis et la pression du fourreau. Ces réglages s'adaptent au matériau traité, garantissant une fusion et un façonnage efficaces. La simplicité de son mécanisme en fait un choix fiable pour de nombreuses industries, notamment pour le traitement des thermoplastiques et autres matériaux au comportement prévisible.

Applications courantes

Les extrudeuses monovis sont largement utilisées dans divers secteurs. Voici un aperçu de leurs applications :

| Industrie | Description de l'application | Prévisions de croissance du marché |

|---|---|---|

| Plastiques | Fusion et formage de thermoplastiques, stimulés par la production croissante de PE et de PP. | TCAC d'environ 4 à 5 % jusqu'en 2030 |

| Transformation des aliments | Produire des aliments transformés comme des collations et des céréales. | Le marché mondial devrait atteindre plus de 75 milliards de dollars d'ici 2026 |

| Mélange de caoutchouc | Mélange et mise en forme de composés de caoutchouc pour pneus et applications automobiles. | La production mondiale de pneus devrait dépasser les 2 milliards d'unités par an d'ici 2025 |

| Biomédical | Production de biopolymères pour des emballages et des dispositifs médicaux durables. | Marché émergent avec des avancées dans la technologie d’extrusion. |

Avantages

Les extrudeuses monovis offrent plusieurs avantages qui en font un choix populaire :

- Rentabilité:Leur conception plus simple se traduit par des coûts d’investissement et de maintenance initiaux inférieurs.

- Contrôle de la pressionDes contrôleurs avancés permettent de réduire les variations de pression de 20 à 40 %, selon la viscosité du matériau. Cela garantit une qualité de produit constante.

- Facilité d'utilisation:Les fonctions de réglage automatique simplifient le fonctionnement, éliminant le besoin de réglages manuels.

- Versatilité:Ils traitent une large gamme de matériaux, ce qui les rend adaptés à diverses applications.

Limites

Bien que les extrudeuses monovis soient polyvalentes, elles présentent certains défis :

| Défi | Description |

|---|---|

| Mélange de matériaux limité | Il peut être difficile d’obtenir une distribution uniforme des additifs ou des charges. |

| Problèmes de cohérence de la pression | Les variations de la matière première entraînent souvent des fluctuations de pression. |

| Contraintes de flux de matières | Les matériaux à haute viscosité peuvent ne pas remplir complètement la matrice, ce qui peut entraîner des produits défectueux. |

Malgré ces limitations, les extrudeuses monovis restent une option fiable pour les applications simples. Pour les procédés plus complexes, une extrudeuse bivis peut s'avérer plus adaptée grâce à ses capacités de mélange supérieures.

Présentation de l'extrudeuse à double vis

Définition et fonctionnalité

Une extrudeuse bivis utilise deux vis entrelacées tournant à l'intérieur d'un fourreau pour traiter les matériaux. Cette conception permet un mélange, un malaxage et un cisaillement plus efficaces des matériaux que les systèmes monovis. Les vis peuvent tourner dans le même sens (corotation) ou en sens inverse (contrerotation), selon l'application. Cette flexibilité la rend idéale pour la manipulation de matériaux complexes ou les procédés nécessitant un contrôle précis de la température et de la pression.

Applications courantes

Les extrudeuses à double vis sont largement utilisées dans les industries qui exigent des performances élevées et une grande polyvalence.applications courantesinclure:

- Composition

- Extrusion

- Recyclage

- Pelletisation

Ces applications mettent en évidence la capacité de l'extrudeuse à gérer efficacement divers matériaux et processus.

Avantages

Les extrudeuses à double vis offrent plusieurs avantages qui en font unechoix préférépour les opérations complexes :

- Mixage amélioré:Les vis entrecroisées assurent une répartition uniforme des additifs et des charges.

- Versatilité:Ils peuvent traiter une large gamme de matériaux, y compris des composés à haute viscosité et sensibles à la chaleur.

- Conformité réglementaire:Les conceptions avancées répondent à des normes strictes en matière d'émissions et de sécurité des matériaux, telles que les normes REACH et ASTM International.

| Métrique/Standard | Description |

|---|---|

| Règlement sur les émissions | Les réducteurs d'extrudeuses à double vis minimisent les fuites d'huile et sont conformes aux normes d'émission plus strictes grâce à des joints avancés et des lubrifiants synthétiques. |

| Conformité matérielle | Le respect des réglementations en matière de santé et de sécurité telles que REACH garantit l’utilisation de composants non toxiques dans la transformation des aliments et des produits pharmaceutiques. |

| Normes de performance | Les conceptions de boîtes de vitesses sont rigoureusement évaluées par rapport aux critères de référence définis par des organisations comme ASTM International, ce qui conduit à des améliorations de la conductivité thermique et de la résistance aux contraintes. |

Limites

Bien que les extrudeuses à double vis excellent en termes de performances, elles présentent quelques défis :

- Coût initial plus élevé:La conception et la technologie avancées entraînent un investissement initial plus élevé.

- Maintenance complexe:Le mécanisme complexe nécessite des connaissances spécialisées pour les réparations et l'entretien.

Malgré ces limitations, les extrudeuses à double vis restent un choix de premier ordre pour les industries exigeant précision et efficacité.

Principales différences entre les extrudeuses à vis simple et à double vis

Conception et mécanisme

Leconception d'extrudeuses monovis et bivisLes différences sont importantes, ce qui affecte leur fonctionnalité. Une extrudeuse monovis utilise une vis rotative à l'intérieur d'un fourreau, s'appuyant sur la profondeur du canal pour contrôler le flux de matière et obtenir le rendement souhaité. Ce mécanisme simple simplifie son utilisation, mais limite sa capacité à mélanger efficacement les matériaux.

En revanche, les extrudeuses bivis sont équipées de deux vis entrecroisées qui tournent soit dans le même sens (corotation), soit dans des sens opposés (contrarotation). Cette conception permet un meilleur mélange, malaxage et cisaillement des matériaux. Les vis bivis peuvent appliquer un cisaillement élevé par petits incréments, grâce à de multiples variations de profondeur de canal. Elles sont donc idéales pour les procédés complexes comme le mélange à l'état fondu et la dispersion de charges solides.

Les extrudeuses à double vis excellent également en matière d'autonettoyage, réduisant ainsi les temps d'arrêt lors des changements de matériaux, une caractéristique qui manque aux systèmes à vis unique.

Capacités de traitement des matériaux

Pour le traitement des matériaux, les extrudeuses monovis conviennent aux applications de base comme l'extrusion de plastique et le compoundage simple. Elles traitent efficacement les thermoplastiques, les caoutchoucs et les charges, mais peinent à traiter les matériaux à haute viscosité ou thermosensibles. Leur capacité de mélange limitée les rend moins adaptées aux formulations nécessitant une distribution uniforme des additifs.

Les extrudeuses bivis, quant à elles, excellent dans la manipulation de matériaux variés. Elles offrent d'excellentes capacités de mélange, ce qui les rend idéales pour l'incorporation d'additifs ou de charges dans des formulations complexes. Leur capacité à ajuster les paramètres de traitement garantit une grande flexibilité, permettant aux fabricants de travailler avec des composés à haute viscosité et des matériaux thermosensibles. De plus, les extrudeuses bivis excellent dans le dégazage et la dévolatilisation, garantissant un contrôle qualité rigoureux des matières volatiles.

| Fonctionnalité | Extrudeuse monovis | Extrudeuse à double vis |

|---|---|---|

| Capacités de traitement | Convient pour l'extrusion plastique de base et le compoundage simple. | Gère une gamme plus large de matériaux avec un mélange complexe. |

| Débit et efficacité | Débit inférieur, adapté aux objectifs de production inférieurs. | Un débit plus élevé, pour une meilleure qualité de produit. |

| Flexibilité et polyvalence | Moins de flexibilité, fonctionnement plus simple, fabrication moins chère. | Flexibilité accrue, paramètres de traitement réglables. |

| Flexibilité des matériaux | Acceptable pour les thermoplastiques, les caoutchoucs et les charges. | Gestion améliorée des formulations complexes et des matériaux à haute viscosité. |

| Capacité de mélange | Convient aux formulations simples. | Excellent mélange, idéal pour incorporer des additifs. |

| Dégazage et dévolatilisation | Capacité limitée, ne convient pas à l'élimination des substances volatiles. | Bonne capacité, adapté à un contrôle qualité rigoureux. |

Performance et efficacité

Performance et efficacité sont des facteurs déterminants lors du choix d'une extrudeuse. Les extrudeuses monovis évoluent vers des vitesses et une efficacité accrues, ce qui les rend adaptées aux applications standard. Cependant, leur comportement de transport optimal peut entraîner des taux de rebut plus élevés en raison d'une qualité de sortie moins constante.

Les extrudeuses bivis, en revanche, offrent des performances supérieures en matière de mélange et d'extrusion réactive. Leurs débits plus élevés et leur meilleure qualité de production réduisent les taux de rebut, ce qui les rend plus efficaces pour les formulations complexes. Par exemple, les extrudeuses bivis sont particulièrement efficaces pour le traitement du polyéthylène réticulable (PE), garantissant des résultats constants et des économies d'énergie.

Alors que les vis simples sont économiques pour les tâches plus simples, les vis jumelées offrent une meilleure efficacité à long terme pour les besoins spécialisés.

Coût et complexité

Le coût et la complexité influencent souvent le choix entre extrudeuses monovis et bivis. Les systèmes monovis sont plus économiques, avec un investissement initial et des coûts de maintenance réduits. Leur conception plus simple les rend accessibles aux petites et moyennes entreprises (PME) et plus faciles à utiliser.

Les extrudeuses bivis, cependant, présentent un coût initial plus élevé en raison de leur conception et de leur technologie avancées. Les frais de maintenance sont également importants, car leur mécanisme complexe requiert des connaissances spécialisées pour les réparations. Malgré ces défis, les extrudeuses bivis offrent un meilleur rendement à long terme pour les industries exigeant précision et polyvalence.

| Aspect | Extrudeuses à double vis |

|---|---|

| Investissement initial | Coûts d'investissement initiaux élevés |

| Coûts d'entretien | Des dépenses d'entretien courantes importantes |

| Impact sur le marché | Limite l'expansion du marché pour les PME |

| Obstacles à l'adoption | Les coûts élevés créent des obstacles à l’adoption de nouvelles technologies |

Les fabricants doivent peser soigneusement ces facteurs pour déterminer quelle extrudeuse correspond à leurs objectifs de production et à leur budget.

Facteurs à prendre en compte lors du choix

Demande et exigences matérielles

La première étape pour choisir l'extrudeuse idéale consiste à comprendre votre application et les matériaux que vous traiterez. Chaque secteur a des besoins spécifiques, et l'extrudeuse doit y répondre. Par exemple, les extrudeuses monovis conviennent parfaitement aux applications simples comme l'extrusion de plastique. Cependant, des secteurs comme l'industrie pharmaceutique ou l'automobile requièrent souvent les capacités avancées d'une extrudeuse bivis.

Les facteurs clés à prendre en compte sont les suivants :

- Manutention des matériaux:Un flux de matériaux constant est essentiel pour éviter les interruptions ou les défauts pendant la production.

- Contrôle de la température:Le maintien de températures optimales garantit que les matériaux ne se dégradent pas et que les produits finis répondent aux normes de qualité.

- Complexité de la conception des matrices:Les profils complexes nécessitent des conceptions de matrices précises, qui exigent une expertise et une ingénierie de précision.

Le saviez-vous ? Les profilés en aluminium de la série 6xxx sont populaires dans les structures automobiles en raison de leur flexibilité et de leur résistance. Cependant, le choix de l'alliage et de la trempe appropriés est essentiel pour respecter les spécifications de résistance à la traction.

Pour des applications spécialisées, comme le nano-compoundage ou la production de polymères haute performance, une extrudeuse bivis offre la précision et la flexibilité nécessaires à la gestion de formulations complexes. Sa capacité à mélanger les additifs de manière uniforme et à maintenir une qualité constante en fait un choix de choix pour les industries exigeantes.

Contraintes budgétaires et de coûts

Le budget joue un rôle importantLors du choix d'un type d'extrudeuse, si les extrudeuses monovis sont plus abordables au départ, les extrudeuses bivis offrent souvent un meilleur rapport qualité-prix à long terme pour les applications complexes.

| Type de preuve | Détails |

|---|---|

| Considérations relatives aux coûts | Les sociétés pharmaceutiques paient des primes de 20 à 35 % pour des profils thermiques précis. |

| Contraintes budgétaires | Les développeurs d’additifs alimentaires préfèrent les systèmes remis à neuf à moins de 150 000 $. |

| Tendances du marché | Les fabricants chinois proposent des économies de 60 à 70 % par rapport aux modèles européens. |

| Coût total de possession | Les entraînements à haut rendement énergétique réduisent les coûts d’exploitation de 18 à 22 % sur cinq ans. |

| Attentes en matière de retour sur investissement | Les laboratoires ciblent les extrudeuses à prix moyen (120 000 à 180 000 dollars) pour réaliser des économies d'énergie. |

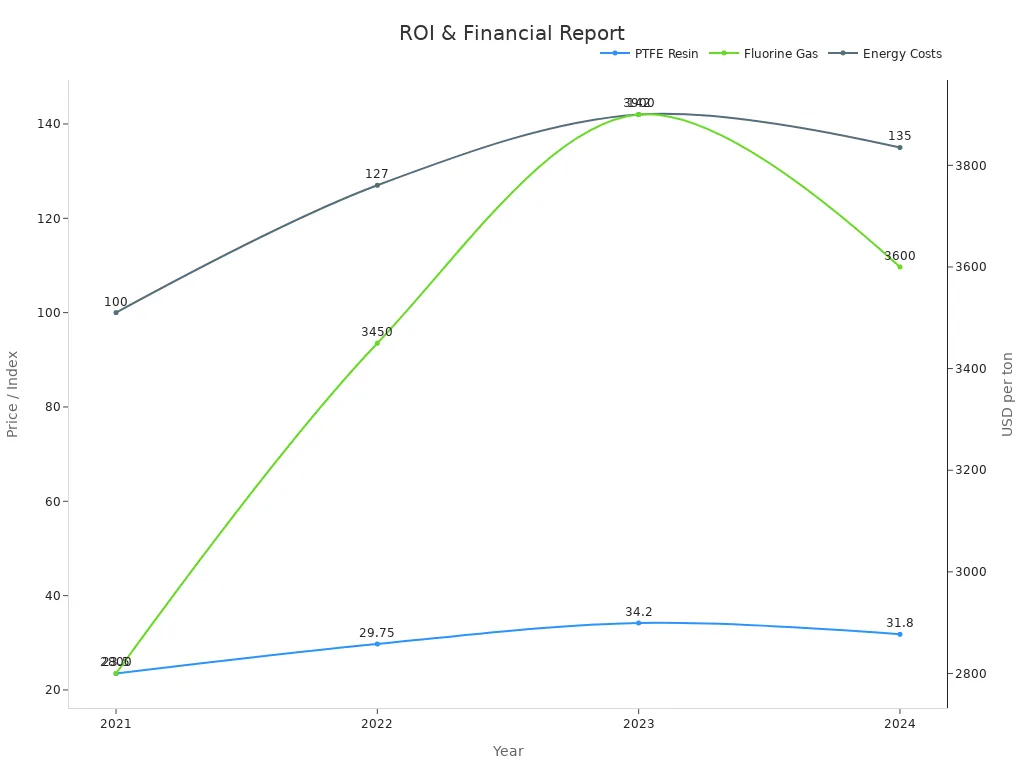

Le coût des matières premières a également un impact sur les budgets. Par exemple, le prix de l'aluminium peut représenter 60 à 70 % du coût total de l'extrusion. Pour gérer ces fluctuations, les fabricants ont souvent recours à des stratégies telles que des contrats à long terme ou des initiatives de recyclage.

Conseil : si vous travaillez avec un budget serré, envisagez des systèmes reconditionnés ou des modèles écoénergétiques pour réduire les coûts sans compromettre les performances.

Attentes en matière de performance et de résultats

Les attentes en matière de performances varient selon le secteur et l'application. Les extrudeuses monovis sont idéales pour les tâches standard nécessitant un faible rendement. Cependant, les industries exigeant une précision et un rendement élevés, comme la fabrication de dispositifs médicaux, bénéficient de la technologie.capacités avancées des extrudeuses à double vis.

| Fonctionnalité | Extrudeuse monovis | Extrudeuse à double vis |

|---|---|---|

| Débit | Inférieur, adapté à la production à petite échelle. | Plus haut, idéal pour les opérations à grande échelle. |

| Capacité de mélange | Limité, adapté aux formulations simples. | Excellent, assure une distribution uniforme des additifs. |

| Uniformité de la température | Basique, peut varier selon les zones de baril. | Uniformité validée, essentielle pour les applications médicales. |

Par exemple, 92 % des fabricants de dispositifs médicaux exigent une homogénéité de température validée sur toutes les zones du corps. Cela garantit une qualité constante des produits et le respect des normes industrielles strictes.

Fait amusant : les extrudeuses à double vis excellent dans la manipulation de matériaux sensibles à la chaleur comme le PCL, grâce à leurs systèmes de refroidissement avancés et à leurs temps de transition plus rapides.

Entretien et longévité

L'entretien et la longévité sont des critères essentiels lors de l'évaluation des extrudeuses. Les extrudeuses monovis sont plus simples à entretenir grâce à leur conception simple. Elles constituent un excellent choix pour les entreprises disposant d'une expertise technique limitée.

Les extrudeuses bivis, bien que plus complexes, offrent des fonctionnalités telles que l'autonettoyage qui réduit les temps d'arrêt lors des changements de matériaux. Elles constituent donc une meilleure option pour les industries aux changements de production fréquents.

Pour maximiser la longévité, tenez compte des facteurs suivants :

- Complexité de conception:Les conceptions plus simples sont plus faciles à entretenir mais peuvent manquer de fonctionnalités avancées.

- Choix des matériaux:Les matériaux durables prolongent la durée de vie de l'extrudeuse.

- Efficacité énergétique:Les modèles dotés de moteurs à haut rendement énergétique réduisent l’usure au fil du temps.

Conseil de pro : un entretien régulier et l'utilisation de matériaux de haute qualité peuvent prolonger considérablement la durée de vie de votre extrudeuse, garantissant ainsi un meilleur retour sur investissement.

Conséquences en termes de coûts et d'entretien

Investissement initial

À la fois célibataire etextrudeuses à double visnécessitent un investissement initial important. Cela peut constituer un obstacle pour les petites et moyennes entreprises (PME) souhaitant adopter ces technologies. Les extrudeuses bivis, grâce à leur conception et leurs capacités avancées, sont souvent plus chères que les systèmes monovis. De plus, la complexité de ces machines exige des opérateurs qualifiés, ce qui augmente les coûts initiaux.

Pour les entreprises opérant sur des marchés sensibles aux prix, des technologies d'extrusion alternatives, offrant des coûts initiaux plus faibles, peuvent sembler intéressantes. Cependant, choisir un modèle fiable peut limiter la dépréciation et garantir une meilleure valeur à long terme.

Maintenance à long terme

Posséder une extrudeuse ne se résume pas à son achat initial. Les coûts à long terme incluent les frais d'entretien et d'exploitation. Un entretien régulier, comme celui d'un véhicule, est essentiel pour éviter les interruptions de production. Négliger l'entretien peut entraîner des réparations coûteuses et des temps d'arrêt.

- Considérations clés pour la maintenance:

- Inspections de routine pour identifier l’usure.

- Remplacement rapide des pièces pour maintenir l'efficacité.

- Une lubrification adéquate permet de réduire les frottements et de prolonger la durée de vie.

Investir dans un entretien régulier garantit non seulement un fonctionnement fluide mais prolonge également la longévité de la machine.

Efficacité énergétique

Efficacité énergétiquejoue un rôle crucial dans la réduction des coûts d'exploitation. Des études comparant les extrudeuses monovis et bivis mettent en évidence des différences de consommation énergétique.

| Type de preuve | Description |

|---|---|

| Données sur la consommation d'énergie | Les modèles empiriques montrent des variations dans la consommation d’énergie entre les conceptions d’extrudeuses. |

| Paramètres opérationnels | Le réglage de paramètres tels que les restrictions de matrice a un impact sur l'efficacité énergétique. |

| Comparaisons avec la SEC | Les valeurs de consommation énergétique spécifique (SEC) révèlent des différences d'efficacité. |

L’optimisation des paramètres opérationnels peut réduire considérablement la consommation d’énergie, rendant les extrudeuses plus rentables au fil du temps.

Retour sur investissement

Le retour sur investissement (ROI) des extrudeuses dépend de facteurs tels que la réduction des déchets de matériaux, les économies d'énergie et l'efficacité de la production. Passer à un modèle plus performant peut raccourcir la période de retour sur investissement, ce qui en fait un investissement rentable.

| Métrique | Pré-mise à niveau | Post-mise à niveau | Amélioration |

|---|---|---|---|

| Déchets matériels | 12% | 6,5% | 45,8% de réduction |

| Consommation d'énergie/kg | 8,7 kWh | 6,2 kWh | 28,7 % d'économies |

| Période de retour sur investissement | 5,2 ans | 3,8 ans | 26,9 % plus rapide |

En mettant l’accent sur l’efficacité et la maintenance régulière, les entreprises peuvent obtenir un retour sur investissement plus rapide et des économies à long terme.

Les extrudeuses monovis sont idéales pour les tâches simples, offrant un prix abordable et une grande simplicité. Les extrudeuses bivis, quant à elles, excellent dans les procédés complexes grâce à leurs capacités de mélange supérieures.

ConseilAdaptez toujours votre choix d'extrudeuse à vos besoins en matériaux et à votre budget. Les coûts de maintenance et d'exploitation à long terme peuvent avoir un impact significatif sur l'efficacité et la rentabilité globales.

FAQ

Quelle est la principale différence entre les extrudeuses à vis simple et à double vis ?

Les extrudeuses monovis sont plus simples et rentables, tandis queextrudeuses à double visoffrent un meilleur mélange et gèrent les matériaux complexes plus efficacement.

Quelles industries bénéficient le plus des extrudeuses à double vis ?

Des industries telles que l’industrie pharmaceutique, l’automobile et la transformation des aliments s’appuient sur des extrudeuses à double vis pour leur précision, leur polyvalence et leur capacité à gérer des formulations complexes.

Comment puis-je réduire les coûts de maintenance de mon extrudeuse ?

Des inspections régulières, des remplacements de pièces en temps opportun et une lubrification adéquate contribuent à prolonger la durée de vie de votre extrudeuse et à minimiser les dépenses de maintenance.

Conseil:Suivez toujours les directives d’entretien du fabricant pour éviter les temps d’arrêt inattendus et les réparations coûteuses.

Date de publication : 30 avril 2025