Le double fourreau à vis en plastique optimise l'efficacité et la qualité des lignes d'extrusion modernes. Les leaders du marché soulignent son rôle en matière de durabilité et d'innovation.

- Les fabricants constatent une augmentation de la demande à mesure que les réseaux de capteurs intelligents et les contrôleurs pilotés par l'IA optimisent la consommation d'énergie et réduisent les temps d'arrêt.

- Fabricants de barils à vis parallèles jumeléessignalent une forte adoption en raison d'une durabilité et d'une personnalisation améliorées.

- Canons à vis uniqueetUsines de barils à vis en plastique simplesjouent toujours un rôle, mais les conceptions jumelles maintenantdominent plus de la moitié du marché américain.

Fonctions principales du barillet à double vis en plastique

Transport et mélange de matériaux

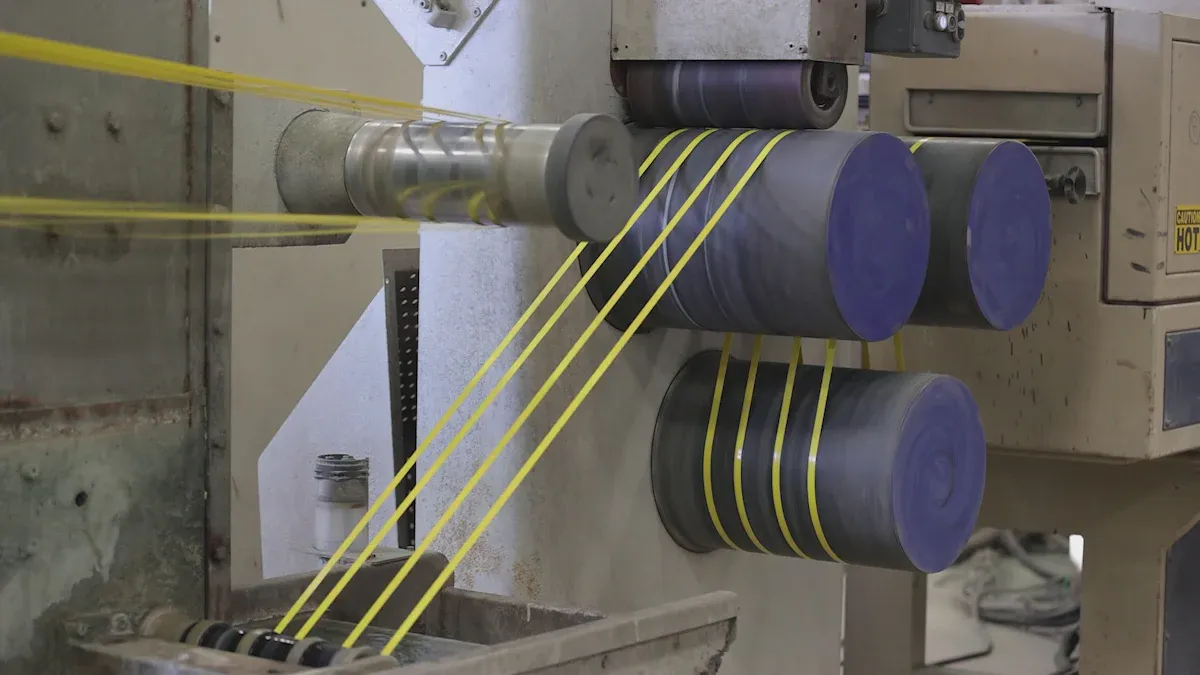

Le fourreau à double vis en plastique joue un rôle essentiel dans le déplacement et le mélange des matières premières à l'intérieur de l'extrudeuse. Les ingénieurs ont conçu les filets de vis pour saisir et pousser les granulés de plastique vers l'avant. Ce mouvement assure un déplacement fluide de la matière de la zone d'alimentation à la zone de compression. Les chercheurs ont étudié le fonctionnement de ces fourreaux et ont découvert plusieurs points clés :

- Potente et Melish ont divisé la zone de transport en zones d'alimentation et de compression. Ils ont utilisé des bilans de force et de couple pour calculer le débit maximal possible, les variations de pression et la puissance nécessaire à l'entraînement des vis. Leurs travaux démontrent que le double corps de vis en plastique assure un flux de matière puissant et régulier.

- Wilczyński et White ont observé que la plupart des granulés de plastique se déplacent dans la partie inférieure du cylindre, à proximité des filets de la vis. Le cylindre et la vis chauffent les granulés lors de leur déplacement, ce qui favorise leur fusion uniforme.

- D'autres experts, comme White et Bawiskar, ont créé des modèles expliquant comment le cylindre à double vis en plastique forme une couche de fusion et mélange les composants solides et liquides. Ces modèles aident les usines à comprendre et à améliorer le mélange et la fusion.

Le double corps de vis en plastique assure un mélange et un chauffage optimaux du matériau. Ce processus améliore la qualité du produit et réduit les défauts.

Fusion, homogénéisation et contrôle de la pression

La fusion et le mélange homogènes du plastique constituent une autre fonction essentielle du fourreau à double vis en plastique. Ce fourreau doit également contrôler la pression pour assurer la stabilité du procédé. Les ingénieurs utilisent plusieurs caractéristiques de conception pour atteindre ces objectifs. Le tableau suivant illustre l'influence des différents paramètres de la vis et des conditions de procédé sur la fusion, le mélange et la pression :

| Paramètre de la vis | Impact / Détail numérique |

|---|---|

| Rapport L/D | Des rapports L/D plus élevés améliorent le mélange et la plastification des polymères en prolongeant le temps de séjour et la distribution de la chaleur |

| Taux de compression | Des taux de compression plus élevés améliorent la plastification et la densification ; les valeurs optimales dépendent du type de matériau |

| Taux de compression pour les plastiques courants | PE : 3-4, PP : 2,5-4, PS : 2-4, PVC rigide (granulés) : 2-3, PVC rigide (poudre) : 3-4, PVC souple (granulés) : 3,2-3,5, PVC souple (poudre) : 3-5, ABS : 1,6-2,5, PC : 2,5-3, POM : 2,8-4, PPE : 2-3,5, PA66 : 3,7, PA1010 : 3, Polyester renforcé : 3,5-3,7 |

| Paramètre / Aspect | Résultat numérique / Description |

|---|---|

| Pression dans la chambre en forme de C | Environ 2,2 MPa |

| Chute de pression dans la zone d'engrènement | 0,3 MPa |

| Chute de pression dans l'élément à vis inversée | 0,5 MPa |

| Augmentation de la température due à la pression | Une pression de 40 bars provoque une augmentation de température d'environ 20 °C |

| Vitesse d'avance et vitesse de vis optimales | Un débit d'alimentation de 3,6 kg/h à 95 tr/min maximise la température et minimise la rupture des fibres |

| Source de production de chaleur | Environ 80 % de la chaleur de fusion est générée par le frottement de cisaillement |

| Effet de la vitesse de la vis sur la contrainte | La contrainte cumulée augmente linéairement avec la vitesse de la vis |

| Effet du taux d'alimentation sur la déformation | La contrainte cumulée diminue avec la vitesse d'alimentation |

Ces résultats montrent que le cylindre à double vis en plastique permet de contrôler la chaleur et la pression reçues par le matériau. Un réglage précis permet au plastique de fondre complètement et de bien se mélanger. Ce contrôle permet d'obtenir des produits solides et uniformes.

Autonettoyage et stabilité du processus

Le double corps de vis en plastique contribue également à la propreté et à la stabilité de l'extrudeuse. La conception des vis et du corps permet un autonettoyage. En tournant, les vis s'essuient mutuellement et frottent contre les parois du corps. Ce mouvement élimine les résidus de matière et prévient les accumulations. Des corps propres réduisent les temps d'arrêt et assurent le bon déroulement du processus.

La stabilité du processus constitue un autre avantage. Le double fourreau à vis en plastique maintient une pression et une température uniformes tout au long du processus d'extrusion. Cette stabilité permet à la machine de fonctionner longtemps sans problème. Les usines peuvent produire davantage avec moins d'arrêts et moins de déchets.

Conseil : un entretien et une surveillance réguliers du double cylindre à vis en plastique peuvent encore améliorer la stabilité du processus et prolonger la durée de vie de l'équipement.

Progrès et impact réel du double barillet à vis en plastique en 2025

Matériaux et revêtements innovants pour la durabilité

Les fabricants utilisent désormais des matériaux et revêtements de pointe pour optimiser la durée de vie et le fonctionnement du cylindre à double vis en plastique. L'acier inoxydable, le CPM10V, la céramique et les revêtements en carbure de tungstène renforcent la résistance du cylindre à l'usure et à la corrosion. Ces matériaux lui confèrent une grande robustesse, même exposé à des températures et des pressions élevées lors de l'extrusion plastique. Les tests de performance montrent que ces revêtements améliorent l'efficacité du mélange et la stabilité du processus. Par exemple, les traitements de nitruration peuvent atteindre des duretés de HRC50-65, ce qui renforce la résistance du cylindre à l'abrasion. Les données concrètes recueillies en usine montrent que ces améliorations réduisent les temps d'arrêt et préviennent les fuites. Les équipes de maintenance signalent également que ces cylindres nécessitent moins de réparations et durent plus longtemps, ce qui permet de réaliser des économies et de garantir le bon fonctionnement de la production.

Les essais en laboratoire, comme ceux réalisés avec le Coperion ZSK 18 MEGAlab, aident les ingénieurs à tester de nouveaux matériaux et revêtements. Ces essais mesurent la résistance du cylindre à différents plastiques et additifs. Les résultats montrent que les revêtements innovants améliorent la stabilité thermique et la résistance à l'usure. Grâce à ces améliorations, les entreprises constatent une diminution des pannes et une meilleure qualité des produits.

Ingénierie de précision et conceptions de barils modulaires

L'ingénierie de précision façonne chaque pièce du cylindre à double vis en plastique. Les usines utilisent des machines CNC et effectuent des contrôles qualité rigoureux pour garantir que chaque cylindre répond aux normes les plus strictes. Les ingénieurs mesurent la rectitude de la vis à 0,015 mm près et la rugosité de surface à Ra 0,4. Ces tolérances strictes permettent au cylindre de mélanger et de fondre le plastique de manière uniforme.

La conception modulaire des barils permet des changements et des réparations rapides. Les opérateurs peuvent remplacer les sections usées sans démonter la machine entière. Cette conception réduitles temps d'arrêt jusqu'à 20 % et réduit les coûts de réparation jusqu'à 30 %Le tableau ci-dessous présente quelques améliorations clés :

| Paramètre | Valeur/plage numérique |

|---|---|

| Réduction des temps d'arrêt grâce à la modularité | Jusqu'à 20% |

| Réduction des coûts de réparation grâce à la modularité | Jusqu'à 30% |

| Dureté superficielle nitrurée (HV) | 920 – 1000 |

| Dureté de l'alliage (HRC) | 50 – 65 |

| Rectitude de la vis | 0,015 mm |

| Rugosité de surface (Ra) | 0,4 |

Ces avancées aident les usines à maintenir leurs barils à vis en plastique jumelés en parfait état, ce qui conduit à de meilleures performances et à moins de déchets.

Intégration avec la fabrication intelligente et l'automatisation

La fabrication intelligente et l'automatisation ont transformé la façon dont les usines utilisent le double cylindre à vis en plastique. Les systèmes automatisés contrôlent désormais la température, la pression et la vitesse avec une grande précision. Les systèmes d'exécution de la production (MES) permettent de suivre chaque étape du processus. Ces systèmes optimisentvitesse de production de 40 à 50 % et réduction des temps d'arrêt jusqu'à 30 %Une maintenance régulière, guidée par des capteurs et des données, permet aux machines de fonctionner plus longtemps.

Le tableau ci-dessous met en évidence certains impacts mesurables :

| Aspect d'amélioration | Impact mesurable |

|---|---|

| Vitesse de production | Augmentation de 40 à 50 % |

| Réduction des temps d'arrêt | Réduit jusqu'à 30% |

| Amélioration de l'efficacité (MES) | Jusqu'à 25 % de gain |

| Optimisation des flux de matériaux | RTD uniforme, moins de défauts et moins de déchets |

| Consommation d'énergie | Inférieur aux méthodes traditionnelles |

| Coûts opérationnels | Réduit grâce à une meilleure utilisation des ressources |

| Qualité du produit | Constamment amélioré |

Les usines utilisant des systèmes certifiés ISO9001 et des vis sans fin de pointe bénéficient d'un fonctionnement plus fluide et d'une qualité de produit supérieure. Les clients bénéficient de meilleurs produits et les entreprises restent compétitives sur le marché.

Avantages en termes d'efficacité, de qualité des produits et de durabilité

Le double corps de vis en plastique apporte des gains évidents en termes d'efficacité, de qualité et de durabilité. Les améliorations apportées aux moteurs et aux entraînements permettent d'économiser10 à 20 % en énergieLa consommation de chauffage diminue de 10 % et les temps de cycle passent de 30 à 15 secondes grâce à un meilleur refroidissement. Les systèmes de récupération de chaleur perdue captent jusqu'à 15 % de l'énergie perdue, réduisant ainsi encore davantage les coûts.

Le tableau ci-dessous résume ces avantages :

| Aspect Efficacité et Durabilité | Statistique ou description à l'appui |

|---|---|

| Économies d'énergie | 10 à 20 % de réduction |

| Optimisation du chauffage | 10 % d'énergie en moins, temps de cycle divisé par deux |

| Récupération de chaleur perdue | Jusqu'à 15 % de l'énergie perdue récupérée |

| Taux de plastification | Augmentation de 104 g/s à 120 g/s |

| Temps de récupération | Réduit de moitié de 18 à 9 |

| Maintenance prédictive | Temps d'arrêt réduits de 15 à 30 % |

| Matériaux écologiques | Moins de frottements et d'usure |

| Qualité des produits améliorée | 90 % de défauts en moins, meilleur rendement |

| Minimisation des déchets | Moins de déchets de matières premières |

Ces améliorations permettent aux usines de produire davantage de produits avec moins d'énergie et de déchets. Le double cylindre à vis en plastique favorise une fabrication durable en réduisant les défauts et en utilisant judicieusement les ressources.

Remarque : des entreprises comme Zhejiang Jinteng Machinery Manufacturing Co., Ltd. utilisentingénierie avancéeDes systèmes de qualité rigoureux garantissent la fiabilité des barils à double vis en plastique. Leurs produits aident les usines à répondre aux exigences de la transformation moderne des plastiques en 2025.

Le fourreau à double vis en plastique est au cœur de la technologie d'extrusion moderne. Les fabricants bénéficient d'une efficacité accrue, d'une durée de vie prolongée et d'une qualité de produit constante.

- Construction durableréduit les coûts de remplacement

- L'ingénierie de précision améliore la consommation d'énergie

- Les conceptions flexibles prennent en charge diverses applications

Ces caractéristiques garantissent un succès à long terme sur un marché mondial en pleine croissance.

FAQ

Qu'est-ce qui rend un cylindre à double vis en plastique essentiel pour les extrudeuses modernes ?

Les fourreaux à double vis en plastique assurent un mélange, une fusion et un contrôle précis de la pression. Ces caractéristiques garantissent une qualité de produit élevée et un fonctionnement efficace sur les lignes d'extrusion avancées.

Conseil : des performances constantes dépendent d'une conception appropriée de la vis et du barillet.

À quelle fréquence les usines doivent-elles entretenir les barils à vis en plastique jumelés ?

Les usines doivent inspecter et nettoyer régulièrement les fûts. La plupart des experts recommandent des contrôles mensuels pour prévenir l'usure, l'accumulation et les temps d'arrêt imprévus.

- Un entretien régulier prolonge la durée de vie de l’équipement.

- La détection précoce des problèmes réduit les coûts de réparation.

Comment les fabricants choisissent-ils le bon barillet à double vis en plastique ?

Les fabricants sélectionnent leurs barriques en fonction du type de matériau, des besoins de production et des spécifications de la machine. La collaboration avec des fournisseurs expérimentés garantit des performances et une durabilité optimales.

| Facteur de sélection | Niveau d'importance |

|---|---|

| Type de matériau | Haut |

| Exigence de sortie | Haut |

| Modèle de machine | Moyen |

Date de publication : 03/07/2025