Le corps de vis de moulage par injection plastique est au cœur de tout processus de moulage. Lorsqu'ils choisissent une vis de haute qualitébarillet de vis à métaux en plastiqueou unBarillet d'extrudeuse à double vis en plastiqueLes fabricants constatent un flux de matériaux plus fluide, moins de défauts et des coûts plus bas.Barillet d'extrudeuse à double vis en acier inoxydableLes options contribuent également à prolonger la durée de vie de l’équipement et à réduire les temps d’arrêt.

Rôles clés du corps de vis de moulage par injection de plastique

Fusion et homogénéisation de matières plastiques

Le fourreau de la vis de moulage par injection plastique joue un rôle essentiel dans la transformation des granulés de plastique solides en un matériau lisse et fondu. À l'intérieur du fourreau, la vis tourne et pousse les granulés vers l'avant. Lors de leur déplacement, la friction et les bandes chauffantes les font fondre. Le fourreau maintient une chaleur homogène, permettant ainsi au plastique de fondre à la vitesse idéale. Ce procédé permet d'éviter la formation de grumeaux ou de points froids dans le matériau.

Conseil : Le fourreau de la vis comporte trois zones principales : alimentation, compression et dosage. Chaque zone a une fonction spécifique. La zone d'alimentation déplace et préchauffe les granulés. La zone de compression fait fondre le plastique et élimine l'air. La zone de dosage assure une fusion homogène et prête à l'injection.

| Zone | Fonctions principales |

|---|---|

| Zone d'alimentation | Transporte les pellets, les préchauffe et les compacte pour éliminer les poches d'air. |

| Zone de compression | Fait fondre le plastique et élimine l'air par pression et cisaillement. |

| Zone de mesure | Homogénéise la masse fondue, crée de la pression et stabilise le flux pour l'injection. |

Le contrôle de la température est primordial. Par exemple, le PVC rigide nécessite un chauffage précis entre 180 et 190 °C. Le corps de la vis utilise à la fois des éléments chauffants externes et le mouvement de la vis pour créer la bonne quantité de chaleur. Cet équilibre empêche le plastique de brûler ou de coller. La vitesse de rotation de la vis influence également la fusion du plastique. Si la vis tourne trop lentement, la fusion risque de ne pas être suffisamment chaude. Si elle tourne trop vite, le plastique risque de surchauffer. Le corps de la vis pour le moulage par injection de plastique garantit une fusion parfaite à chaque injection.

Mélange d'additifs et garantie de la cohérence des couleurs

Les fabricants ajoutent souvent des colorants ou des additifs spéciaux aux plastiques. La vis de moulage par injection de plastique mélange ces ingrédients à la matière fondue. La conception de la vis, avec ses sections de mélange spéciales, permet un mélange homogène. Ce mélange évite l'apparition de traces ou de taches sur le produit final.

L'uniformité des couleurs peut être délicate. Parfois,les pigments secs collent à l'intérieur de la trémie ou ne se mélangent pas bienL'humidité peut altérer la qualité de la résine et des pigments. Un dosage précis des colorants est essentiel. Les machines utilisent des mélangeurs gravimétriques pour doser la quantité exacte. La conception des moules permet également de conserver des couleurs uniformes sur les différentes pièces.

Remarque : Les vis à barrière ou Maddock, de conception avancée, permettent de briser les grumeaux et de mieux répartir les colorants. Ces vis peuventaugmentez l'efficacité du mélange de plus de 20 % et réduisez les taux de rebut jusqu'à 30 %Un nettoyage et un entretien réguliers permettent au corps de la vis de fonctionner de manière optimale, de sorte que les couleurs restent fidèles d'un lot à l'autre.

Transport et injection de plastique fondu

Une fois le plastique fondu et mélangé, la vis sans fin déplace le matériau fondu vers le moule. La vis tourne à l'intérieur du cylindre chauffé, poussant la matière fondue vers l'avant. Lorsque la quantité de matière accumulée est suffisante, la vis agit comme un piston : elle injecte le plastique fondu dans le moule à haute pression.

Voici comment fonctionne le processus :

- Les granulés de plastique pénètrent dans la section d'alimentation et avancent lorsque la vis tourne.

- La friction et la chaleur font fondre les granulés.

- La vis comprime la masse fondue, garantissant qu'elle est lisse et uniforme.

- La vis avance et injecte le plastique fondu dans le moule.

Lebarillet à vis pour moulage par injection de plastiqueIl assure un fonctionnement fluide. Il contrôle la pression et le débit, pour que chaque injection remplisse parfaitement le moule. Les matériaux robustes du canon résistent à l'usure, garantissant ainsi la fiabilité du processus au fil du temps.

Optimiser les performances avec le bon corps de vis pour le moulage par injection de plastique

Impact de la géométrie de la vis et de la conception du canon

Géométrie de la visdétermine la fusion et le mélange du plastique à l'intérieur du cylindre. La longueur, la forme du filetage, le pas et la vitesse de rotation de la vis jouent tous un rôle. En ajustant ces paramètres, les ingénieurs peuvent contrôler la chaleur et le cisaillement subis par le plastique. Cela permet d'obtenir une fusion uniforme et de réduire les défauts tels que les stries et les bulles.

Le taux de compression, qui compare la profondeur des zones d'alimentation et de dosage de la vis, influence la densité du plastique. Un taux élevé augmente la densité et le mélange, mais peut ne pas convenir aux plastiques thermosensibles. La contre-pression est également importante. Elle pousse la résine fondue plus fort, brisant les particules non fondues et améliorant le mélange. Cependant, une contre-pression excessive peut endommager les matériaux fragiles.

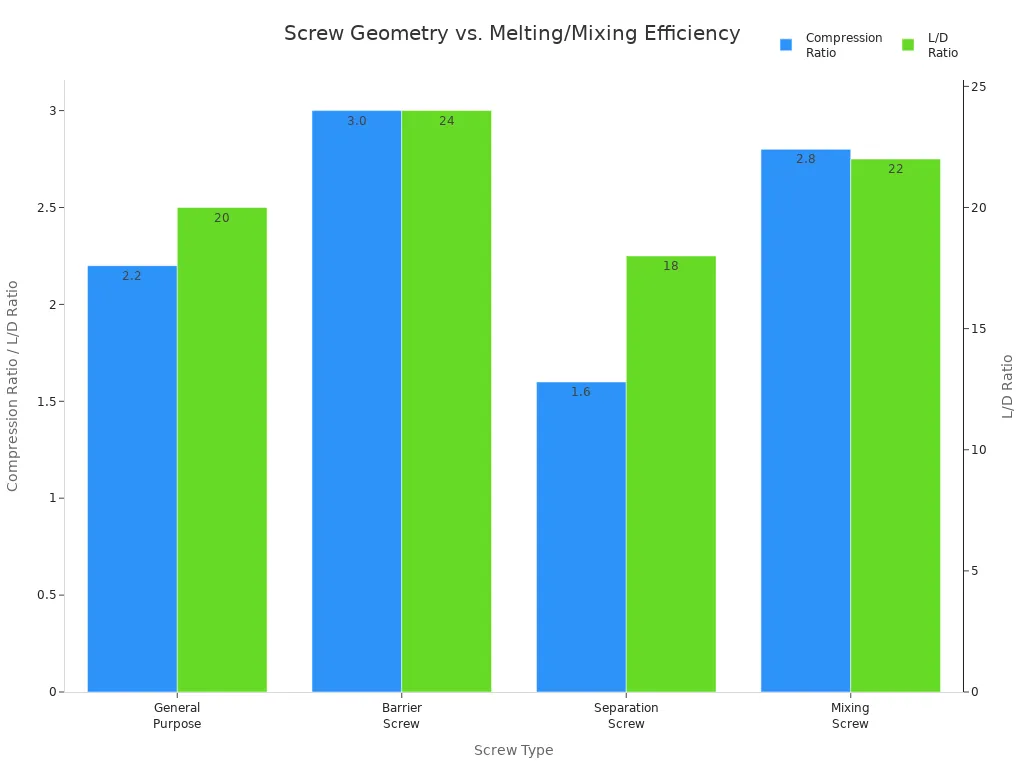

Voici un tableau montrant comment les différents types de vis et leur géométrie affectent l'efficacité de la fusion et du mélange :

| Type à vis | Matériaux appropriés | Taux de compression | Rapport L/D | Utilisation typique | Effet sur l'efficacité de la fusion et du mélange |

|---|---|---|---|---|---|

| Usage général | ABS, PP, PE | 2.2:1 | 20:1 | Boîtiers d'appareils électroménagers | Fusion et mélange polyvalents avec cisaillement modéré et uniformité. |

| Vis de barrière | PA+GF, PC | 3.0:1 | 24:1 | Pièces structurelles | Cisaillement et mélange élevés, meilleure homogénéité de la fusion et qualité du produit. |

| Vis de séparation | PVC, POM | 1.6:1 | 18:1 | Tuyaux, composants | Contrôle le cisaillement, réduit la dégradation, assure une fusion uniforme. |

| Vis de mélange | PMMA, PC+GF | 2.8:1 | 22:1 | Couvertures légères | Mélange amélioré, fusion uniforme, propriétés optiques améliorées. |

Les ingénieurs utilisent souvent des tableaux pour comparer la géométrie des vis. Le tableau ci-dessous illustre les variations du taux de compression et du rapport L/D selon le type de vis :

Un fourreau de vis de moulage par injection plastique bien conçu et doté d'une géométrie adaptée assure une plastification stable, une température de fusion constante et un écoulement fluide du matériau. Cela se traduit par une meilleure brillance de surface, une réduction des défauts et une résistance accrue des pièces moulées.

Sélection des matériaux pour la durabilité et la résistance à l'usure

Le choix des matériaux appropriés pour le corps de vis influence considérablement sa durée de vie et ses performances. Les fabricants utilisent des aciers robustes et des revêtements avancés pour lutter contre l'usure et la corrosion. Par exemple, l'acier nitruré 38CrMoAlA est adapté aux travaux courants, tandis que l'acier à outils SKD61 (H13) est compatible avec les résines techniques résistantes. Les corps bimétalliques en carbure de tungstène ou en alliages à base de nickel offrent la meilleure résistance à l'abrasion et aux produits chimiques.

| Type de matériau | Résistance à l'usure | Résistance à la corrosion | Dureté typique | Points forts de l'application |

|---|---|---|---|---|

| Acier nitruré 38CrMoAlA | ★★★☆☆ | ★★☆☆☆ | ~1000 HV (nitruré) | Fiable pour les applications standard |

| Acier à outils SKD61 (H13) | ★★★★☆ | ★★★☆☆ | 48–52 HRC | Résines techniques résistantes, contraintes thermiques |

| Barils bimétalliques | ★★★★★ | ★★★★☆ | 60–68 HRC | Abrasif, fibre de verre, ignifuge, plastiques recyclés |

Parmi les autres choix populaires figurent les aciers alliés AISI 4140 et 4340 pour usage général, les aciers à outils D2 et CPM pour les plastiques abrasifs, ainsi que l'Hastelloy ou l'Inconel pour les environnements corrosifs. Les traitements de surface comme la nitruration et le chromage améliorent la dureté et la durée de vie. En choisissant le bon matériau, les fabricants réduisent les temps d'arrêt et les coûts de maintenance, assurant ainsi le bon fonctionnement de la production.

Conseil : les barils bimétalliques à haute teneur en carbure de tungstène durent beaucoup plus longtemps, en particulier lors du traitement de polymères abrasifs ou chargés.

Adaptation du barillet à différents plastiques

Tous les plastiques ne se comportent pas de la même manière lors du moulage. Chaque type de plastique nécessite une conception de fourreau de vis spécifique pour obtenir les meilleurs résultats. Les ingénieurs examinent la température de fusion, la viscosité et la stabilité du plastique. Ils adaptent la géométrie de la vis, la profondeur des rainures et le revêtement du fourreau aux besoins du matériau.

Par exemple, le polycarbonate (PC) nécessite une vis longue avec un taux de compression progressif et une section de mélange pour éviter la dégradation. Le nylon (PA) nécessite une vis mutante avec un taux de compression élevé et un faible espace entre la vis et le fourreau pour contrôler le cisaillement. Le PVC exige un fourreau résistant à la corrosion et une vis à faible cisaillement pour éviter la surchauffe et l'accumulation de matière.

| Type de plastique | Paramètres de conception des vis | Impact sur la qualité |

|---|---|---|

| Polycarbonate (PC) | Grand rapport L/D (~26), vis progressive, taux de compression ~2,6, section de mélange | Bon plastifiant, évite la dégradation, améliore l'homogénéité |

| Nylon (PA) | Vis mutante, L/D 18-20, taux de compression 3-3,5, petit jeu | Empêche la surchauffe, contrôle le cisaillement, maintient la qualité de la fusion |

| PMMA | Vis graduelle, L/D 20-22, taux de compression 2,3-2,6, bague de mélange | Fusion précise, évite les problèmes d'humidité, maintient la précision |

| ANIMAL DE COMPAGNIE | L/D ~20, vis à faible cisaillement, taux de compression 1,8-2, pas de zone de mélange | Empêche la surchauffe, contrôle le cisaillement, convient aux matériaux recyclés |

| PVC | Vis à faible cisaillement, corps résistant à la corrosion, L/D 16-20, sans bague de retenue | Empêche la surchauffe et la corrosion, contrôle stable de la température |

L'adaptation du corps de vis de moulage par injection plastique au type de plastique permet d'éviter les défauts tels que la décoloration, la fusion incomplète ou le gauchissement. Elle améliore également les temps de cycle et l'efficacité énergétique.

Remarque : la mise à niveau des barillets à vis pour des plastiques spécifiques peut augmenter le débit jusqu'à 25 % et réduire les défauts, ce qui permet d'économiser du temps et de l'argent.

Conseils d'entretien pour la longévité et la fiabilité

Un entretien régulier assure le fonctionnement optimal du fourreau de la vis. Les opérateurs doivent inspecter le fourreau pour détecter toute trace d'usure, de rayures ou de piqûres après chaque démontage de la vis. Un nettoyage avec des produits de purge du commerce élimine les résidus et prévient l'accumulation de carbone. La surveillance de la pression, de la température et de la vitesse de la vis permet de détecter rapidement les problèmes.

Voici quelques conseils pratiques d’entretien :

- Inspectez le corps de la vis visuellement et à l'aide de jauges à chaque fois que la vis est retirée.

- Nettoyez le canon chaque semaine pour des fonctionnements continus, ou tous les 2 à 3 jours si vous changez souvent les plastiques.

- Lubrifiez quotidiennement les pièces mobiles et graissez-les chaque semaine avec de la graisse de haute qualité.

- Utilisez des matières premières pures et stockez-les correctement pour éviter toute contamination.

- Former les opérateurs à reconnaître les signes d’usure et à tenir des journaux de maintenance détaillés.

- Stocker des pièces de rechange pour minimiser les temps d'arrêt.

- Après l'arrêt, faites tourner la vis à basse vitesse pour répartir le plastique résiduel, nettoyez avec des détergents spéciaux et appliquez de l'huile protectrice.

Appel : Les barils bimétalliques avec revêtements à base de fer peuvent durer trois fois plus longtemps que les vis standard.Alignement et lubrification correctsprolonger la durée de vie et réduire la fréquence d'entretien.

Un barillet à vis de moulage par injection de plastique bien entretenu offre une qualité constante, réduit les temps d'arrêt et favorise une production efficace.

Le corps de vis de moulage par injection de plastique joue un rôle clé dans la fourniture d'une qualité de produit constante et d'une production efficace.

- Les barils à vis de haute qualité améliorent la consistance de la fusion, réduisent les rebuts et augmentent l'efficacité.

- Un entretien régulier évite les temps d’arrêt et prolonge la durée de vie de l’équipement.

- Les économies de matériaux et d’énergie s’accumulent rapidement.

- Des changements plus rapides augmentent la capacité et les bénéfices.

FAQ

Quels signes indiquent qu’un barillet à vis doit être remplacé ?

Les opérateurs constatent une fusion irrégulière, une augmentation des défauts ou des cycles lents. Ils constatent également une usure visible, des rayures ou des piqûres à l'intérieur du canon.

À quelle fréquence faut-il nettoyer un barillet à vis ?

La plupart des fabricants nettoient le canon chaque semaine. S'ils changent souvent de plastique, ils le nettoient tous les deux ou trois jours.

Un seul barillet à vis peut-il fonctionner pour tous les plastiques ?

Non, chaque type de plastique nécessite une conception de fût à vis spécifique. Choisir la bonne combinaison améliore la qualité du produit et réduit les déchets.

Date de publication : 15 août 2025