Je fais confiance à la vis sans fin pour tubes en PVC pour l'extrusion, car elle utilise un alliage d'acier de première qualité et des revêtements avancés. Je constate que ces caractéristiques lui confèrent une résistance à la chaleur, à la pression et à l'usure. Comparé aux options standard, un modèle haut de gammebarillet à vis unique pour tuyau en PVCdure jusqu'à six fois plus longtemps. Je compte également sur unbarillet à vis unique pour moulage par soufflageet unExtrudeuse de tubes PE à vis uniquepour les travaux difficiles.

Matériau et construction du tube à vis en PVC pour l'extrusion

Sélection d'acier allié de qualité supérieure

Lorsque je choisis une vis sans fin pour tubes en PVC destinés à l'extrusion, je privilégie l'acier allié. Le choix de l'acier fait toute la différence en termes de durabilité et de performance. Je privilégie des matériaux comme38CrMoAlA et 42CrMoparce qu'ils offrenthaute résistance et excellente résistance à l'usureCes aciers résistent aux conditions difficiles de l'extrusion, notamment aux températures et aux pressions élevées. Je recherche également des fûts avec revêtement bimétallique ou en acier inoxydable lorsque j'ai besoin d'une protection supplémentaire contre la corrosion due aux composés chlorés du PVC.

Voici quelques-uns des aciers alliés les plus courants et leurs utilisations :

| Acier allié / Matériau | Caractéristiques principales | Application dans les fûts à vis en PVC |

|---|---|---|

| AISI 4140 | Bonne résistance, traitable thermiquement, largement disponible | Norme pour la plupart des barils à vis en PVC |

| AISI 4340 | Résistance supérieure, meilleure pénétration du traitement thermique | Utilisé pour les vols profonds ou les vis de petit diamètre |

| Nitralloy 135-M | Aluminium pour nitruration, résistance à l'usure améliorée | Surfaces nitrurées pour une durée de vie plus longue |

| Acier inoxydable 17-4 PH | Solide et résistant à la corrosion | Vis plus petites nécessitant une résistance à la corrosion |

| Aciers à outils D2 et H13 | Haute résistance à l'usure, traitement thermique, résistant à la corrosion | Zones à forte abrasion, manchons, vis plastifiantes |

| Aciers à outils CPM (CPM 10V, etc.) | Résistance supérieure à l'abrasion et à la corrosion | Composés chargés, résistance à l'usure durable |

Je sélectionne toujours la nuance d'acier en fonction des exigences du processus d'extrusion. Les aciers alliés à haute résistance et les alliages bimétalliques me garantissent que la vis d'extrusion pour tubes en PVC résistera à des années d'utilisation intensive.

Traitements de surface avancés et dureté

Les traitements de surface jouent un rôle essentiel dans la durée de vie de mes fûts de vis. J'utilise la nitruration pour créer une couche dure sur l'acier, pouvant atteindre 70 HRC. Cette couche résiste à l'usure et aux contraintes, même lorsque le fût est soumis à des pressions et des températures élevées. Le chromage confère une surface lisse et réduit les frottements, facilitant ainsi le nettoyage et améliorant la fluidité. J'opte parfois pour des alliages bimétalliques ou des revêtements en carbure de tungstène pour une résistance à l'abrasion encore plus élevée.

Conseil : La nitruration forme une couche de nitrure d'environ 0,5 à 0,8 mm d'épaisseur, qui protège le canon de l'usure et de la corrosion. Le chromage, généralement d'une épaisseur de 10 à 50 microns, maintient la surface lisse et prévient l'accumulation de matière.

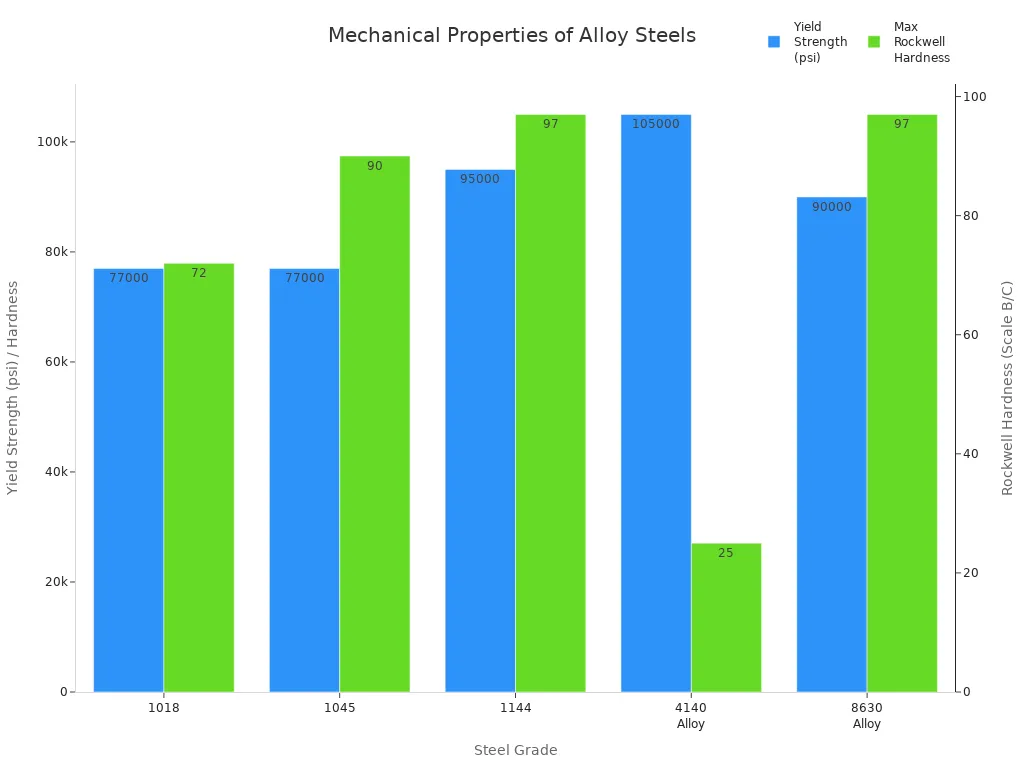

Voici un aperçu rapide des propriétés mécaniques des aciers que j'utilise :

| Nuance d'acier | Limite d'élasticité (psi) | Dureté Rockwell maximale (échelle) | Notes sur les propriétés et l'utilisation |

|---|---|---|---|

| Alliage 4140 | 60 000 – 105 000 | C20 – C25 | Robuste, ductile, résistant à l'usure |

| Acier inoxydable 17-4 PH | 110 000 | C40 | Solide et résistant à la corrosion |

| Acier à outils D2 | 90 000 | C55 | Haute résistance à l'usure, résistant à la corrosion |

J'adapte toujours le traitement de surface au type de plastique et aux additifs utilisés. Ainsi, ma vis d'extrusion pour tuyaux en PVC reste fiable et efficace.

Fabrication de précision et intégrité structurelle

La fabrication de précision est essentielle à la durabilité d'un fourreau de vis. Je fais confiance à l'usinage CNC pour maintenir des tolérances strictes, parfois aussi précises que ±0,01 mm. Cette précision garantit un engrènement parfait de la vis et du fourreau, essentiel à l'efficacité du transport et du mélange du PVC. Je porte une attention particulière à la géométrie de la vis : pas, profondeur du canal, pas et taux de compression. Ces caractéristiques me permettent de contrôler la pression et la température, évitant ainsi la dégradation du matériau.

- J'utilise des sections d'aération sous vide et des éléments de mélange pour éliminer les gaz emprisonnés et mélanger soigneusement les additifs.

- Les éléments chauffants et les canaux de refroidissement dans le canon me permettent de contrôler les zones de température, en gardant la fonte stable.

- Les systèmes de contrôle intégrés me permettent de surveiller et d’ajuster le processus en temps réel, en maintenant la précision dimensionnelle et en évitant les défauts.

Si je constate une usure ou un écart dimensionnel, j'agis rapidement. Même de petits changements peuvent réduire la capacité de transport et l'efficacité de la plastification, ce qui peut entraîner des parois de tubes irrégulières ou des particules non fondues. En maintenant la précision, je garantis une qualité constante et une longue durée de vie à ma vis d'extrusion pour tubes en PVC.

Avantages de la conception et du fonctionnement des vis sans fin pour tubes en PVC destinés à l'extrusion

Géométrie de vis optimisée et alimentation uniforme

Lorsque je choisis une vis sans fin pour tubes en PVC destinés à l'extrusion, je porte une attention particulière à la géométrie de la vis. Une conception adaptée me permet d'obtenir une alimentation fluide et uniforme du PVC. Je recherche des caractéristiques favorisant un transport et un mélange efficaces. Voici quelques éléments de conception clés que je prends en compte :

- Des passages et des canaux plus profonds dans la section de transport déplacent le matériau rapidement sans provoquer trop de cisaillement.

- La profondeur du canal diminue de la zone de transport à la zone de dosage, ce qui équilibre la fusion et le mélange.

- Un pas de vol plus grand déplace plus de matériau avec moins de force, tandis que les éléments inversés aident à contrôler le flux et à améliorer le mélange.

- La section d'alimentation maintient le flux de matière et évite les blocages.

- La section de compression fait fondre et mélange le PVC en utilisant la chaleur du frottement.

- La section de dosage assure un débit constant de matière fondue.

Je veille toujours à ce que la géométrie de la vis soit adaptée aux propriétés du PVC et aux exigences du processus d'extrusion. Cette conception soignée me permet d'éviter les défauts et de maintenir un flux de matière constant.

Si je constate une usure de la vis, j'agis rapidement. Même de petites modifications de géométrie peuvent entraîner un écoulement irrégulier et des défauts dans le tube final. En maintenant la vis en parfait état, je préserve une extrusion de haute qualité et je réduis les déchets.

Systèmes de chauffage et de refroidissement intégrés

Un contrôle précis de la température est essentiel pour produire des tubes en PVC résistants et homogènes. Je m'appuie sur des systèmes de chauffage et de refroidissement avancés intégrés au fourreau de la vis. Ces systèmes me permettent de maintenir une température optimale à chaque étape de l'extrusion.

| Type de système | Description | Contexte d'application |

|---|---|---|

| Système de chauffage | Méthodes de chauffage électrique, telles que le chauffage par induction et par résistance, appliquées à l'extérieur du canon | Fournit la chaleur nécessaire pour faire fondre le PVC |

| Circuit de refroidissement | Systèmes de refroidissement par eau ou par air ; refroidissement par air pour les petites extrudeuses, par eau pour les plus grandes | Empêche la surchauffe et maintient la température stable |

J'utilise des capteurs de température pour surveiller le processus en temps réel. Des commandes automatisées ajustent le chauffage et le refroidissement selon les besoins. Ce système maintient la température de fusion stable, essentielle à la qualité et à la précision dimensionnelle des tubes.

- Le contrôle de la température dans chaque zone garantit que le PVC fond complètement et uniformément.

- Une température de matrice appropriée empêche le tuyau de s'affaisser ou de se solidifier trop tôt.

- Les systèmes de refroidissement aident le tuyau à conserver sa forme et à réduire les contraintes internes.

Grâce à ces systèmes, je peux m’adapter rapidement aux changements et éviter les défauts tels que les murs irréguliers ou les surfaces rugueuses.

Résistance à l'usure, à la corrosion et aux hautes pressions

Le fourreau de vis pour tubes en PVC destiné à l'extrusion est soumis à des conditions difficiles. Je choisis des fourreaux en alliages spéciaux et dotés de revêtements avancés pour résister à l'usure et à la corrosion. Le traitement du PVC peut libérer de l'acide chlorhydrique, qui attaque l'acier ordinaire. Pour éviter ce problème, j'utilise des fourreaux bimétalliques avec des revêtements riches en nickel et des revêtements durs comme le carbure de tungstène.

- L'usure adhésive se produit lorsque des pièces métalliques frottent les unes contre les autres.

- L'usure abrasive provient de charges telles que les fibres de verre ou les minéraux contenus dans le PVC.

- L'usure corrosive est causée par des produits chimiques libérés pendant le traitement.

Je m'assure également que les matériaux de la vis et du canon sont compatibles. Cela évite les problèmes liés aux différences de taux de dilatation à la chaleur. Des contrôles et un entretien réguliers me permettent de détecter rapidement l'usure et d'éviter des réparations importantes.

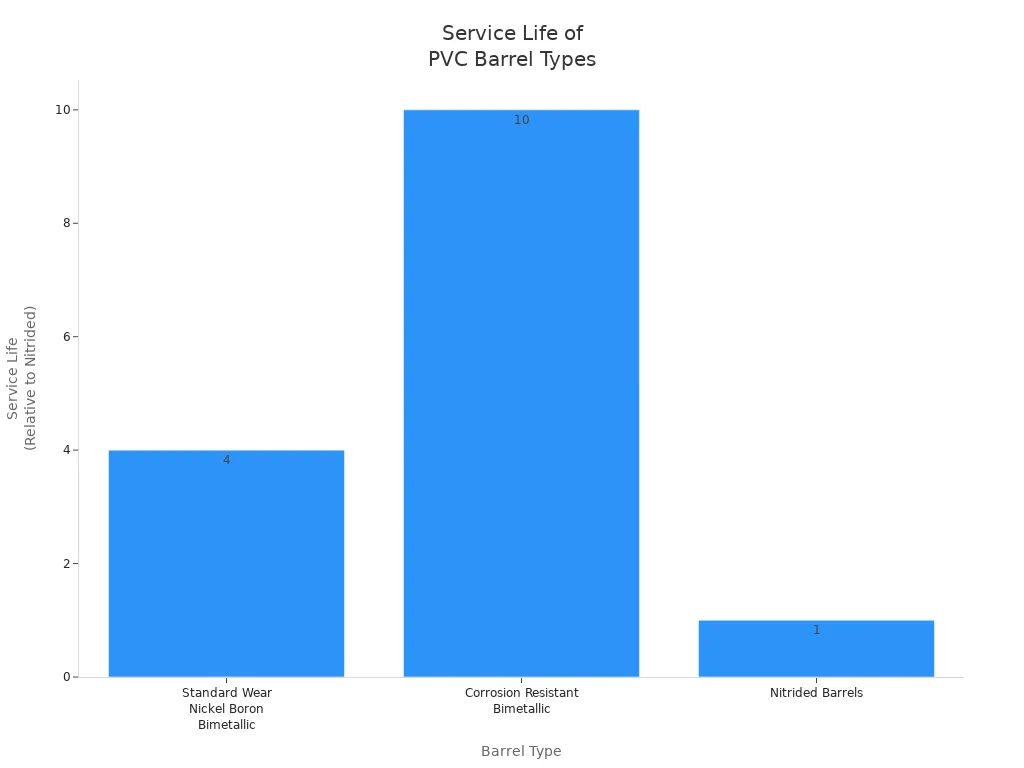

| Type de baril | Résistance à l'usure | Résistance à la corrosion | Durée de vie comparée aux barils nitrurés |

|---|---|---|---|

| Bimétallique nickel-bore standard | Excellente résistance à l'abrasion | Résistance modérée à la corrosion | Au moins 4 fois plus long |

| Bimétallique résistant à la corrosion | Excellente résistance à l'usure | Excellent contre le HCl et les acides | Plus de 10 fois plus longtemps dans des atmosphères corrosives |

| Fûts nitrurés | Dureté superficielle élevée | Faible résistance à la corrosion | Ligne de base (1x) |

En utilisant ces matériaux et ces conceptions, je prolonge la durée de vie de mon équipement et assure le bon fonctionnement de la production, même sous haute pression et avec des matériaux abrasifs.

Qualité d'extrusion constante et durée de vie prolongée

Je sais qu'une qualité constante est essentielle dans la production de tuyaux en PVC. Je surveille des paramètres importants comme la température, la pression et la vitesse pour assurer la stabilité du processus. J'utilise des outils de précision pour vérifier les dimensions des tuyaux et détecter les défauts de surface. Les systèmes automatisés me permettent de détecter les problèmes en amont et de maintenir le processus sur la bonne voie.

- Je surveille le volume de production, les taux de défauts et la consommation d'énergie pour mesurer les performances.

- Des contrôles d’entretien et d’alignement réguliers m’aident à éviter les temps d’arrêt.

- Les barillets à vis durables avec revêtements bimétalliques réduisent la fréquence à laquelle je dois m'arrêter pour effectuer des réparations.

En investissant dans une vis sans fin pour tubes en PVC de haute qualité destinée à l'extrusion, je constate moins de pannes et moins de déchets. Mes coûts de maintenance diminuent et je peux traiter plus facilement les matériaux recyclés. Je constate également une baisse de ma consommation d'énergie grâce à un équipement plus performant.

D'après mon expérience, ces avantages se traduisent par des économies substantielles et une productivité accrue. Je peux respecter les délais de livraison et garantir la satisfaction de mes clients.

J'investis dans un barillet à vis pour tuyaux en PVC pour l'extrusion, car il offre des performances durables et une qualité de tuyau constante.

- Les conceptions de barils modulaires et les matériaux avancés réduisent les temps d'arrêt et les coûts de maintenance.

- Des inspections régulières et des revêtements appropriés m’aident à respecter les normes de l’industrie.

| Avantage | Résultat |

|---|---|

| Haute durabilité | Des coûts opérationnels réduits |

| Technologie de pointe | Amélioration de la satisfaction client |

FAQ

Comment entretenir mon fût à vis pour tuyau en PVC pour l'extrusion ?

Je nettoie régulièrement le canon. J'inspecte l'usure et la corrosion. Je remplace rapidement les pièces usées. J'utilise les lubrifiants recommandés et je surveille les réglages de température.

Conseil : planifiez des inspections mensuelles pour détecter les premiers signes d’usure.

Quel traitement de surface fonctionne le mieux pour l’extrusion de PVC à haute abrasion ?

Je privilégie la nitruration pour la plupart des travaux. J'utilise des revêtements bimétalliques ou en carbure de tungstène pour traiter les composés abrasifs. Ces traitements prolongent la durée de vie et résistent à l'usure.

Puis-je personnaliser la géométrie de la vis pour différentes tailles de tuyaux en PVC ?

Je travaille avec les fabricants pour ajusterdiamètre de la vis, pas et profondeur de filet. La géométrie personnalisée me permet d'obtenir un écoulement optimal et une qualité de tube constante, quelle que soit la taille.

| Option de personnalisation | Avantage |

|---|---|

| Diamètre | Correspond à l'épaisseur du tuyau |

| Pas | Contrôle le flux de matériaux |

| Profondeur de vol | Améliore la qualité du mélange |

Date de publication : 27 août 2025