L'extrusion monovis utilise une seule vis rotative, tandis que l'extrusion bivis repose sur deux vis entrecroisées pour un mélange optimal. Cette différence affecte la qualité du produit et le contrôle du procédé. Pour une production simple et en grande série, uneBarillet à vis en plastique simpleconvient à la plupart des besoins.Barils d'extrudeuse à double visetVis jumelées pour extrudeuses de plastiqueexceller dans les mélanges complexes.

Explication de l'extrusion monovis

Comment fonctionne l'extrusion monovis

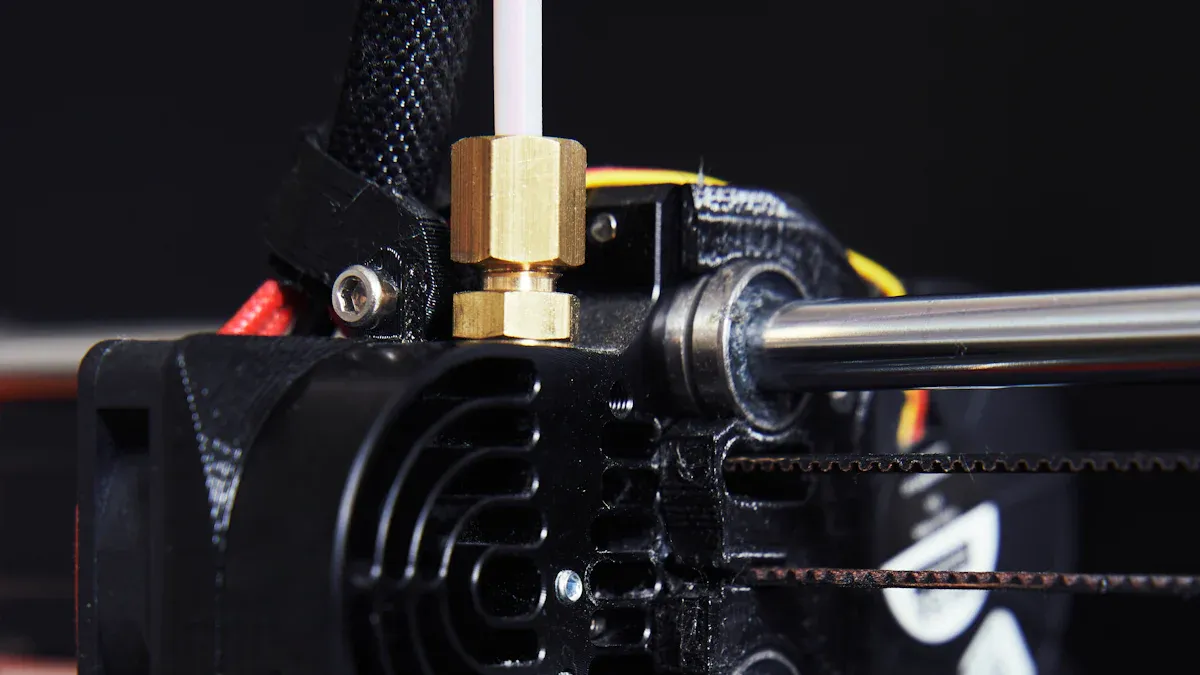

L'extrusion monovis utilise une seule vis rotative à l'intérieur d'un fourreau chauffé. La vis fait avancer le plastique ou le caoutchouc brut, où la friction et la chaleur le font fondre. Le matériau fondu traverse une filière pour former une forme continue. Les opérateurs contrôlent les paramètres clés du processus, tels que la température du fourreau (généralement 160-180 °C), la vitesse de la vis et la température de la filière. La vitesse de l'unité d'enroulement et la température du réservoir d'eau contribuent au contrôle du diamètre et du refroidissement du produit final. La vis joue un rôle essentiel.trois fonctions principales : transporter, fondre et mélanger. Conception du canonDes caractéristiques telles que la trempe dure et le chromage réduisent la friction et le collage, garantissant un fonctionnement fluide.

Avantages de l'extrusion monovis

Les fabricants choisissentextrusion monovisPour sa simplicité et sa rentabilité. Sa conception facilite son utilisation et sa maintenance. Son investissement initial et ses coûts d'exploitation réduits en font un produit attractif pour de nombreuses entreprises.Efficacité énergétiqueLe système se distingue par son chauffage optimisé et la réduction du nombre de pièces mobiles. Les opérateurs peuvent obtenir une qualité de produit constante en ajustant la température, la pression et la vitesse de la vis. Le système prend en charge une large gamme de matières premières, ce qui le rend polyvalent et s'adapte à différents besoins de production.

Conseil : une maintenance régulière et une surveillance énergétique en temps réel peuvent encore améliorer l’efficacité et la qualité du produit.

Limitations de l'extrusion monovis

L'extrusion monovis présente certains défis. Le débit peut devenir instable à des vitesses de vis élevées, limitant ainsi les cadences de production. Maintenir la température de fusion et l'homogénéité du produit peut s'avérer difficile, notamment avec des matériaux complexes. Le procédé peut également rencontrer des difficultés avec des mélanges complexes ou des formulations exigeant un contrôle précis. Le comportement de l'alimentation et le débit dépendent également fortement de la conception de la vis et de la géométrie de l'ouverture d'alimentation.

Applications typiques de l'extrusion monovis

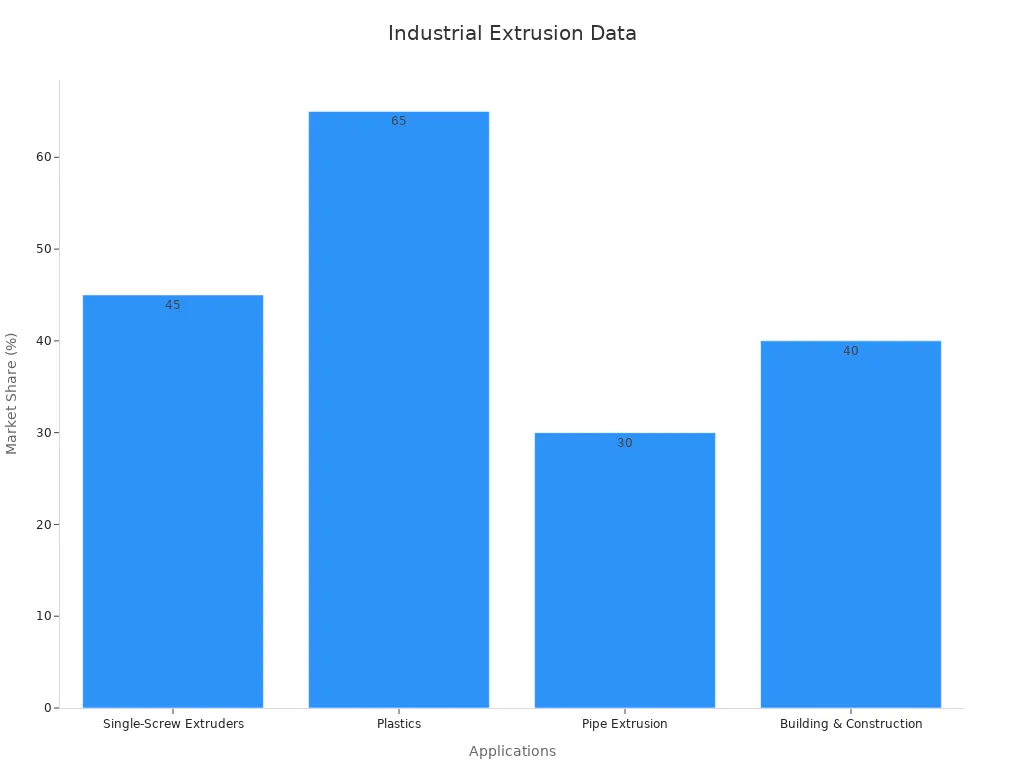

L'extrusion monovis est utilisée dans de nombreux secteurs. L'emballage domine le marché avec environ 60 % de parts de marché, produisant des films et des feuilles à partir de polymères comme le PE, le PP et le PVC. Le secteur de la construction l'utilise pour les tubes et les profilés, tandis que les constructeurs automobiles l'utilisent pour leurs pièces intérieures et extérieures. Les secteurs médical, des biens de consommation et de l'électronique bénéficient également de cette technologie.

| Type de modèle | Diamètre de la vis (mm) | Rapport L:D | Puissance du moteur (kW) | Capacité de production (kg/h) | Notes sur l'efficacité et les normes |

|---|---|---|---|---|---|

| Vis unique à haut rendement | 60 – 120 | 38:1 | 110 – 315 | 465 – 1300 | Taux de rendement supérieur de 20 à 30 % ; moteurs à courant alternatif Siemens, certifiés CE |

| Vis simple standard normale | 60 – 120 | 33:1 | 55 – 315 | 150 – 900 | Composants de qualité standard |

Présentation de l'extrusion à double vis

Comment fonctionne l'extrusion à double vis

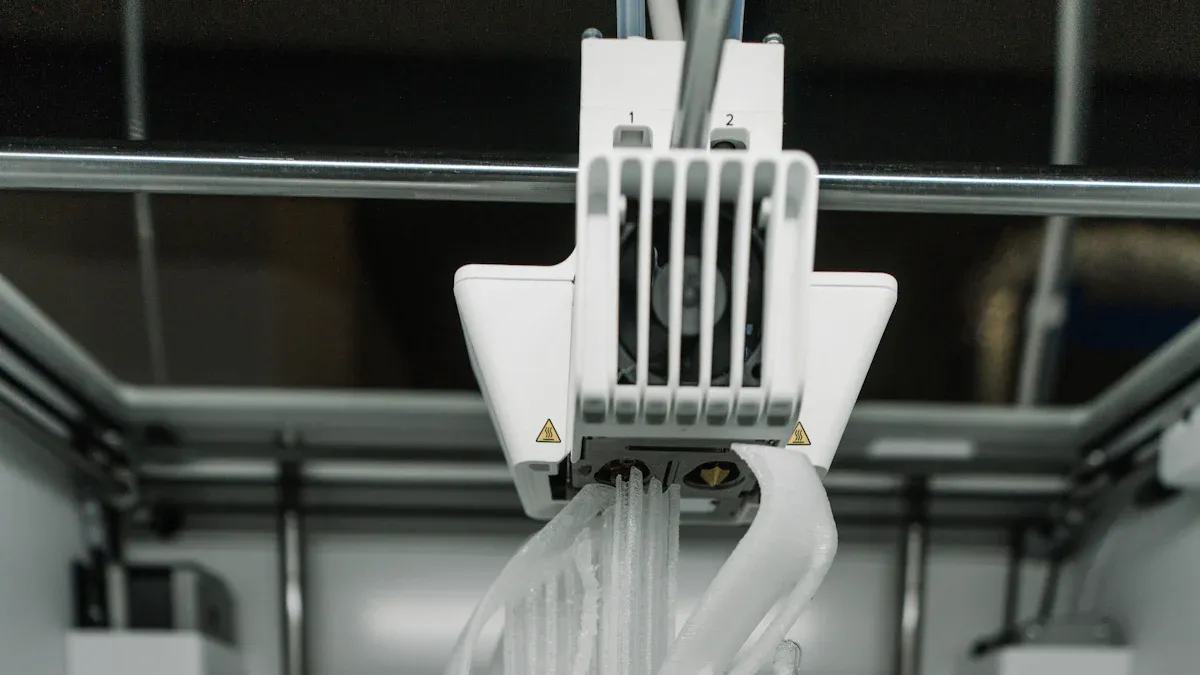

Extrusion à double visUtilise deux vis entrecroisées qui tournent à l'intérieur d'un cylindre chauffé. Les opérateurs alimentent la trémie en matières premières, telles que des granulés ou des poudres. Les vis font avancer la matière, la compriment et la malaxent. La chaleur du cylindre et la friction des vis font fondre la matière. Des éléments de vis spécialisés mélangent et homogénéisent la matière fondue, assurant une dispersion uniforme des additifs. La matière fondue passe ensuite dans une filière pour former le produit final. Les cylindres modulaires avec zones de chauffage et de refroidissement permettent un contrôle précis de la température. Des zones de ventilation éliminent l'air et les substances volatiles, améliorant ainsi la qualité du produit.

Avantages de l'extrusion à double vis

L'extrusion à double vis offre plusieurs avantages :

- Mélange et homogénéisation supérieurs grâce aux vis entrelacées.

- Forces de cisaillement élevéesaméliorer le mélange et l'uniformité du produit.

- La conception modulaire permet un ajustement facile pour différents matériaux.

- Le contrôle amélioré de la température réduit la dégradation thermique.

- Un débit et une productivité élevés permettent une fabrication à grande échelle.

- Les configurations de vis flexibles optimisent le traitement de divers polymères.

- Meilleur contrôle du processus avec réglage indépendant de la vitesse de la vis et de la température.

- Durée de vie de l'équipement plus longue car la charge est partagée entre deux vis.

| Aspect technique | Description |

|---|---|

| Mélange et homogénéisation supérieurs | Les vis entrelacées créent des effets de cisaillement et de pétrissage pour un mélange uniforme. |

| Haut débit et productivité | Les vis co-rotatives permettent des taux de production et une efficacité plus élevés. |

| Versatilité | Capable de traiter divers polymères et formulations complexes. |

Faiblesses de l'extrusion à double vis

- Les extrudeuses à double vis ont une structure complexe et un coût plus élevé.

- Le flux de matière à l’intérieur de l’extrudeuse est difficile à modéliser et à prévoir.

- Des fluctuations de pression peuvent se produire en raison de la géométrie de la vis.

- La surveillance de la taille des particules et de la stabilité du processus présente des défis.

- Le passage du laboratoire à la production nécessite un ajustement minutieux.

Utilisations courantes de l'extrusion à double vis

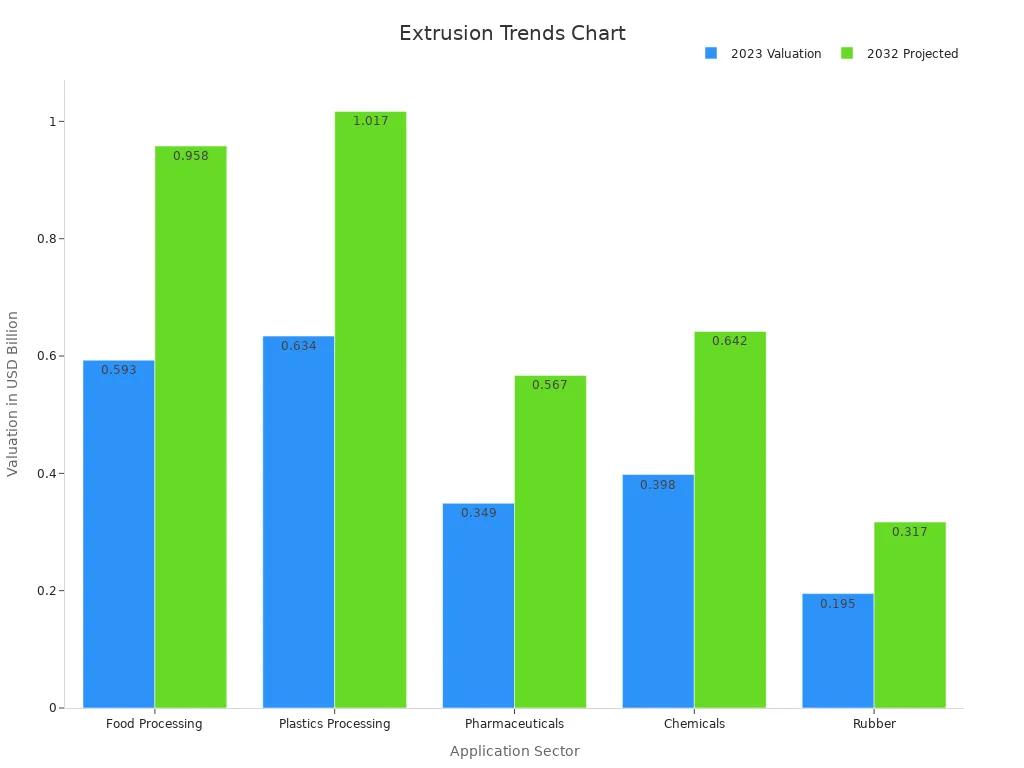

Les extrudeuses bivis jouent un rôle clé dans de nombreux secteurs. Les fabricants les utilisent pour le compoundage des plastiques, le traitement des matériaux recyclés et la production de bioplastiques. L'industrie agroalimentaire les utilise pour les snacks, les céréales et les aliments pour animaux. Les entreprises pharmaceutiques utilisent l'extrusion bivis pour la fabrication de formes galéniques solides. Les secteurs de la chimie et du caoutchouc bénéficient également de leur mélange et de leur contrôle précis. Le marché des extrudeuses bivis continue de croître, stimulé par la demande en Asie-Pacifique, en Europe et en Amérique du Nord.

Extrusion monovis vs extrusion bivis : comparaisons clés

Différences de conception et de mécanisme

Extrusion monovisUtilise une seule vis rotative à hélice simple. Cette conception propulse la matière vers l'avant à travers le fourreau. En revanche, les extrudeuses bivis sont équipées de deux vis imbriquées. Ces vis peuvent tourner dans le même sens ou en sens inverse et incluent souvent des blocs de malaxage pour un meilleur mélange. Le tableau ci-dessous présente les principales différences techniques :

| Aspect | Extrudeuse monovis | Extrudeuse à double vis |

|---|---|---|

| Conception de vis | Vis rotative unique avec un motif hélicoïdal simple poussant le matériau vers l'avant. | Deux vis entrelacées, éventuellement co- ou contrarotatives, à géométries complexes incluant des blocs de pétrissage. |

| Capacité de mélange | Convient aux matériaux homogènes et aux mélanges simples. | Mélange supérieur grâce à des vis entrecroisées, permettant une meilleure dispersion des additifs et des charges. |

| Débit et sortie | Généralement, les débits et les taux de sortie sont inférieurs. | Débit et rendement supérieurs, adaptés à la production à grande échelle. |

| Contrôle de la température | Contrôle de base de la température, de la vitesse de la vis et de la pression du canon. | Régulation améliorée de la température avec zones de chauffage/refroidissement internes le long du canon. |

| Manutention des matériaux | Efficace pour les thermoplastiques, les élastomères et les plastiques recyclés avec une qualité de produit constante. | Mieux adapté aux formulations à haute viscosité, sensibles à la chaleur et complexes nécessitant un contrôle précis. |

| Flexibilité du processus | Moins flexible, fonctionnement et maintenance plus simples. | Une plus grande flexibilité grâce à la conception modulaire des vis et aux paramètres réglables. |

| Capacité de dégazage | Capacités limitées de dégazage et de dévolatilisation. | Dégazage et dévolatilisation efficaces, importants pour le contrôle qualité. |

| Exemples d'application | Films plastiques, tuyaux, compoundage, revêtement de fils, extrusion de feuilles, transformation des aliments. | Composition de polymères, transformation des aliments, produits pharmaceutiques et traitement de matériaux complexes. |

Des chercheurs comme Shen et al. et Sastrohartono et al. ont montré que les extrudeuses à double vis offrent des caractéristiques de conception plus avancées, telles qu'un meilleur flux de cisaillement et une meilleure efficacité énergétique, en particulier pour les matériaux complexes.

Capacités de mélange et de traitement

Ces deux technologies se distinguent par leurs capacités de mélange et de transformation. L'extrusion monovis est idéale pour les matériaux simples et homogènes. Elle permet de réaliser des mélanges de base, mais présente des difficultés pour les mélanges complexes ou les formulations exigeant un contrôle précis. Les extrudeuses bivis excellent dans le mélange. Leurs vis entrelacées créent de puissants effets de cisaillement et de malaxage. Cette action assure une dispersion homogène des additifs et des charges, essentielle pour des produits de haute qualité. Les opérateurs peuvent ajuster les éléments de la vis et les zones du fourreau afin d'affiner le procédé pour différents matériaux. Ainsi, les systèmes bivis prennent en charge les recettes complexes et les exigences de production les plus strictes.

Remarque : pour les fabricants qui doivent mélanger plusieurs polymères ou ajouter des charges, les extrudeuses à double vis offrent un avantage évident en termes de performances de mélange.

Débit et efficacité

Le rendement et l'efficacité jouent un rôle majeur dans le choix de ces systèmes. L'extrusion monovis offre généralement un rendement plus faible, ce qui la rend adaptée aux petites productions. Elle fonctionne à des vitesses de traitement plus lentes et offre des résultats constants pour les produits standard. Les extrudeuses bivis, quant à elles, offrent un rendement plus élevé et des vitesses de traitement plus rapides. Elles répondent aux exigences de grande capacité et maintiennent la qualité du produit même avec une granulation complexe. Le tableau ci-dessous compare les indicateurs clés :

| Métrique | Extrudeuse monovis | Extrudeuse à double vis |

|---|---|---|

| Débit | Débit inférieur, adapté aux cibles de faible production | Débit plus élevé, adapté aux besoins de grande capacité |

| Vitesse de traitement | Des vitesses de traitement plus lentes | Des vitesses de traitement plus rapides |

| Qualité du produit | Intensité de mélange limitée, granulation moins complexe | Mélange amélioré, prend en charge la granulation complexe |

| Coûts opérationnels | Des coûts d'exploitation réduits grâce à la simplicité et à l'efficacité énergétique | Coûts opérationnels plus élevés en raison de la complexité et de la maintenance |

| Flexibilité | Moins flexible, fonctionnement plus simple | Plus grande flexibilité, peut gérer des formulations complexes |

| Taux de production | Taux de production généralement inférieurs | Des taux de production plus élevés |

Les extrudeuses à double vis justifient souvent leurs coûts d'exploitation plus élevés par une productivité accrue et la capacité à gérer des matériaux plus difficiles.

Flexibilité et polyvalence

Flexibilité et polyvalence sont essentielles à la fabrication moderne. L'extrusion monovis offre des performances fiables pour les produits et matériaux standards. Cependant, elle offre une flexibilité limitée lors du changement de formulations ou de types de produits. Les extrudeuses bivis se distinguent dans ce domaine. Lors du salon K 2016, des lignes bivis avancées ont démontré des changements rapides de matériaux, de couleurs et d'épaisseurs. Certains systèmes ont changé de format en quelques minutes, et non en quelques heures. Ces extrudeuses traitaient des films multicouches jusqu'à 11 couches, manipulant des matériaux comme l'EVOH, le nylon et divers grades de polyéthylène. Les données de production ont montré une45,8 % de réduction des déchets de matériauxet près de 29 % d'économies d'énergie après la mise en place de systèmes bivis flexibles. Le retour sur investissement a également été réduit de plus de 26 %. Ces améliorations soulignent les avantages opérationnels des extrudeuses bivis dans les environnements complexes et multi-matériaux.

Considérations relatives aux coûts et à la maintenance

Le coût et la maintenance influencent la décision finale de nombreux fabricants. Les systèmes d'extrusion monovis sont moins coûteux à l'achat et à l'exploitation. Leur conception simple réduit le nombre de pièces à entretenir et la consommation d'énergie. La maintenance courante est simple et les temps d'arrêt restent minimes. Les extrudeuses bivis nécessitent un investissement initial plus important. Leur structure complexe et leurs fonctionnalités avancées entraînent des besoins de maintenance et une consommation d'énergie accrus. Cependant, pour les entreprises produisant des produits complexes ou à forte valeur ajoutée, les avantages en termes de flexibilité, de cadence et de qualité compensent souvent les coûts supplémentaires. Le choix du système adapté dépend de la conciliation de ces facteurs avec les objectifs de production et le budget.

Choisir l'extrudeuse adaptée à vos besoins

Adéquation des matériaux

Choisir la bonne extrudeuse commence par comprendre la compatibilité des matériaux. Les composants clés de la machine, tels quevitesse de la vis, diamètre et rapport longueur/diamètreInfluencent la qualité de traitement des différents matériaux par l'extrudeuse. Par exemple, des rapports L/D plus élevés facilitent le traitement des matériaux complexes nécessitant une fusion et un mélange minutieux. La conception du fourreau, incluant les zones de température et la ventilation, est compatible avec les matériaux sensibles ou recyclés. Les directives industrielles recommandent d'adapter l'extrudeuse à la température, à la viscosité et au débit de traitement du matériau. L'extrusion monovis est idéale pour le traitement en masse des thermoplastiques, tandis que les extrudeuses bivis prennent en charge les formulations complexes des industries agroalimentaire, pharmaceutique et des polymères.

Échelle de production et rendement

L'échelle de production et les exigences de rendement jouent un rôle majeur dans le choix d'une extrudeuse. Des cadences de production plus élevées peuvent accroître la consommation d'énergie et les besoins de maintenance. Les configurations de vis modulaires offrent une meilleure évolutivité et de meilleures performances. Des études montrent quele débit et le niveau de remplissage ont un impact sur la qualité du produit et l'efficacité du mélangeLes extrudeuses de plus grande taille nécessitent un réglage précis des paramètres de fonctionnement pour garantir des résultats constants. Les entreprises doivent concilier leurs objectifs de production avec les coûts d'exploitation et la complexité technique.

Facteurs budgétaires et de coût

Les coûts incluent les dépenses initiales et récurrentes. Le tableau ci-dessous présente les principaux facteurs de coût :

| Facteur coût | Description | Impact budgétaire |

|---|---|---|

| Achat initial | Varie selon la taille et le type | Investissement initial majeur |

| Certification | ISO 9001, CE, etc. | Peut augmenter le prix d'achat |

| Entretien | Un entretien régulier est requis | Frais annuels récurrents |

| Consommation d'énergie | Les modèles efficaces permettent de réduire les coûts à long terme | Des frais initiaux plus élevés et des frais mensuels plus bas |

| Entraînement | Nécessaire au bon fonctionnement | 1 à 3 % du prix d'achat |

Les fabricants de la région Asie-Pacifique bénéficient souvent de coûts opérationnels inférieurs grâce aux avantages régionaux.

Recommandations basées sur les applications

Quandchoisir un système d'extrusionLes entreprises doivent tenir compte du volume de production, de la flexibilité des fournisseurs et des exigences de qualité. Pour les produits de base et les petites séries, l'extrusion monovis offre simplicité et coûts réduits. Les extrudeuses bivis conviennent aux produits à grand volume, complexes ou innovants qui nécessitent un mélange et une flexibilité avancés. Des secteurs comme l'automobile, l'agroalimentaire et la pharmacie privilégient souvent les systèmes bivis pour leur polyvalence et la qualité de leurs produits. Les entreprises qui cherchent à se différencier sur le marché peuvent se tourner vers l'extrusion bivis pour obtenir des produits aux caractéristiques uniques.

- Extrudeuses à double visutilisez deux vis pour un meilleur mélange et un flux de matériau stable.

- Ils traitent davantage de types de matériaux et offrent une productivité plus élevée.

- L'extrusion à vis unique fonctionne mieux pour les matériaux simples et à faible viscosité.

- Pour des produits complexes ou une efficacité supérieure, les entreprises doivent sélectionner des extrudeuses à double vis.

FAQ

Quelle est la principale différence entre l’extrusion monovis et l’extrusion bivis ?

L'extrusion monovis utilise une vis pour les procédés de base. L'extrusion bivis utilise deux vis pour un meilleur mélange et une meilleure manipulation des matériaux complexes.

Quelle extrudeuse fonctionne le mieux pour le recyclage des plastiques ?

Les extrudeuses bivis traitent les plastiques recyclés plus efficacement. Elles offrent un meilleur mélange et un meilleur contrôle, améliorant ainsi la qualité du produit.

Comment l’entretien se compare-t-il entre les deux types ?

Les extrudeuses monovis nécessitent moins d’entretien.Les extrudeuses à double vis nécessitent plus d'attentionen raison de leur conception complexe et de leurs pièces supplémentaires.

Date de publication : 08/07/2025