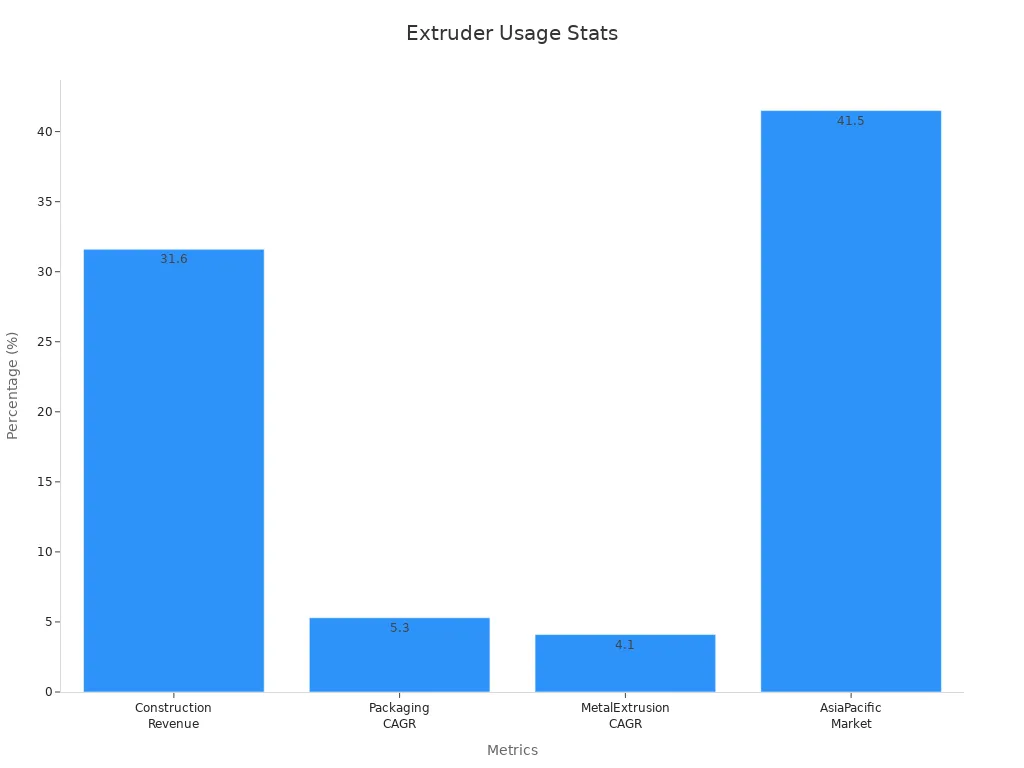

La technologie d'extrudeuse bivis offre un mélange avancé et un rendement élevé, ce qui la rend idéale pour les tâches exigeantes de transformation du plastique. Les extrudeuses monovis restent populaires pour leur rentabilité et leur efficacité. La croissance du marché reflète une forte demande, des secteurs comme l'emballage et l'automobile s'appuyant sur ces machines pour la production à grande échelle.Fournisseur de barils à vis parallèles jumeléesetVis jumelées pour extrudeuses de plastiquegarantir des résultats cohérents, tout enBivis conique Bivisles conceptions améliorent la flexibilité.

Principes de fonctionnement et différences de conception

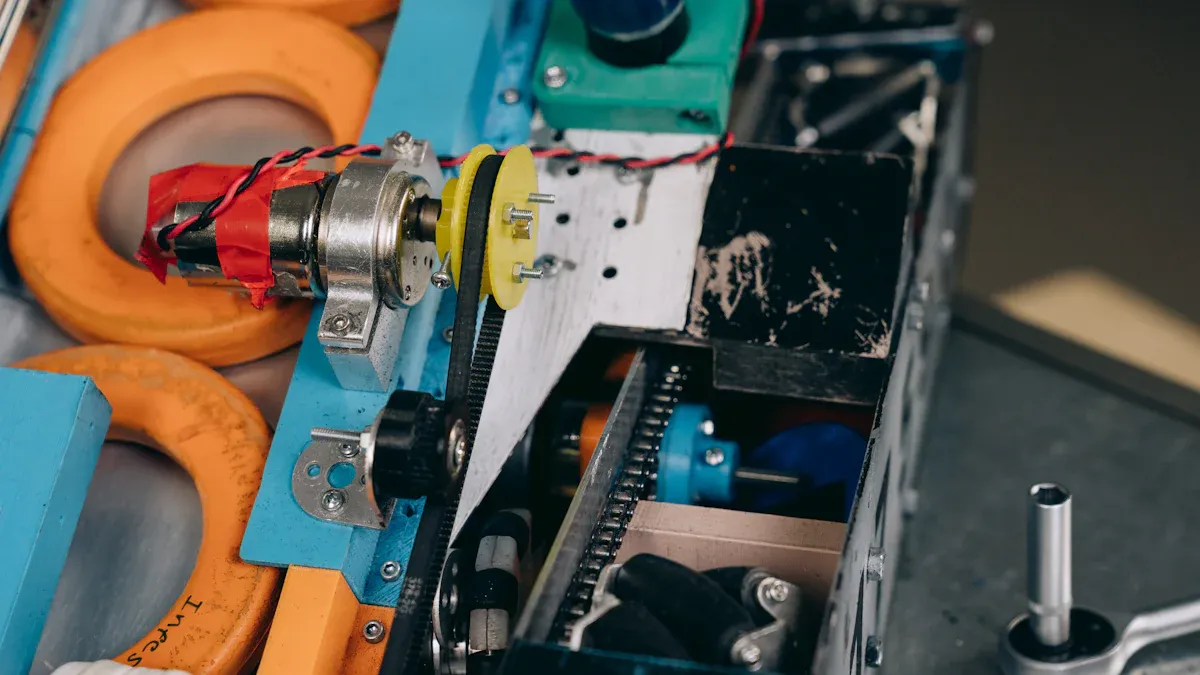

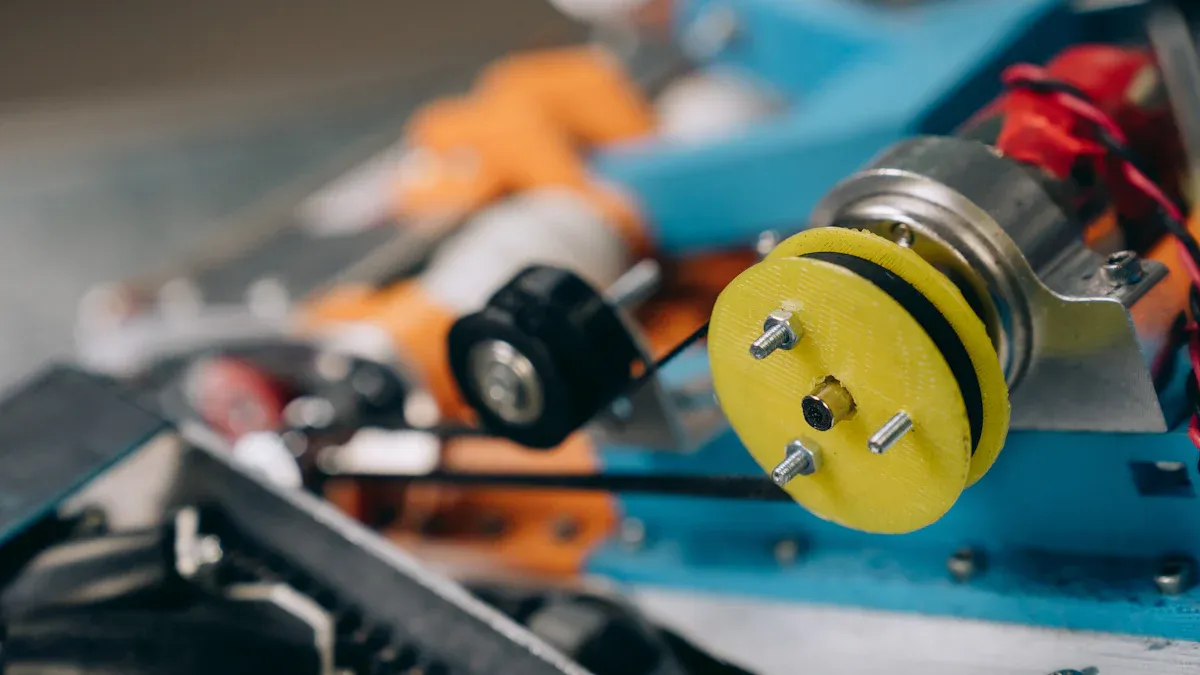

Configuration de l'extrudeuse à double vis

Utilisation des extrudeuses à double visdeux vis entrelacéesCes vis tournent ensemble à l'intérieur d'un fourreau. Ces vis peuvent être co-rotatives ou contrarotatives, selon l'application. Leur conception permet un mélange et une composition avancés, permettant ainsi de traiter une large gamme de matériaux. Les ingénieurs peuvent ajuster le diamètre de la vis, le profil et la géométrie du fourreau afin d'optimiser le rendement et la qualité du produit. La construction modulaire du fourreau et les systèmes de contrôle avancés permettent de maintenir une température et une pression précises. Ces caractéristiques améliorent l'uniformité et les propriétés mécaniques du produit, notamment dans les applications exigeantes commeProduction de tuyaux en PVC.

Note:La conception entrelacée maximise l'efficacité du mélange et prend en charge l'autonettoyage, ce qui réduit les temps d'arrêt.

Conception d'extrudeuse monovis

Les extrudeuses monovis présentent une conception simplifiée, avec une seule vis hélicoïdale à l'intérieur du fourreau. Cette conception utilise moins de pièces mobiles, ce qui simplifie leur utilisation et leur entretien. La vis pousse le matériau principalement par écoulement par traînée, ce qui est particulièrement adapté aux matériaux à écoulement constant. Le refroidissement interne de la vis et la forme rectangulaire du filetage permettent de gérer la température et d'assurer un traitement stable. Leur taille compacte et leur conception simple en font des extrudeuses monovis économiques et adaptées à la production à grande échelle.

| Spécification de conception / Facteur de coût | Caractéristiques de l'extrudeuse monovis |

|---|---|

| Simplicité de conception | Moins de pièces mobiles, facile à utiliser et à entretenir |

| Coûts d'investissement et d'exploitation | Des coûts d'investissement et de maintenance réduits |

| Efficacité énergétique | Consomme moins d'énergie pour les tâches simples |

| Entretien | Démontage et nettoyage rapides |

| Débit | Élevé pour les matériaux simples |

Mécanisme de flux de matériaux et de mélange

Le flux de matière dans une extrudeuse bivis implique un flux de traînée, un flux de pression et un flux de fuite. L'engrènement des vis crée des effets de cisaillement et de malaxage, améliorant le mélange et la dispersion des additifs. La corotation des vis améliore l'efficacité du mélange et facilite la gestion de la chaleur, réduisant ainsi le risque de dégradation du matériau. En revanche, les extrudeuses monovis reposent principalement sur le flux de traînée, ce qui limite la capacité de mélange mais assure un rendement constant pour les matériaux simples. La géométrie, la vitesse et la viscosité du matériau influencent le flux et les performances de mélange.

Fonctions de dégazage et d'autonettoyage

Les extrudeuses bivis excellent en dégazage grâce à l'engrènement des vis, augmentant la surface de dégagement des gaz. Certains systèmes améliorent les performances de dégazage jusqu'à 500 % par rapport aux systèmes monovis. Les fonctions autonettoyantes, telles que l'auto-nettoyage des vis, contribuent à maintenir la régularité du processus et à réduire les temps d'arrêt. Des systèmes de filtration avancés et un contrôle précis des paramètres d'extrusion renforcent ces avantages. Les extrudeuses monovis offrent un nettoyage facile grâce à leur conception simple, mais leur efficacité de dégazage n'atteint pas celle des systèmes bivis.

Comparaison des performances

Capacité de mélange et homogénéité

La qualité du mélange est un facteur déterminant pour la performance de l'extrusion. Les extrudeuses bivis offrent un mélange supérieur grâce à leurs deux vis imbriquées. Ces vis dispersent et distribuent efficacement les additifs, produisant une masse fondue plus homogène. Le mécanisme d'auto-nettoyage entre les vis empêche l'accumulation de matière et assure un mélange homogène. Lors d'études contrôlées, les extrudeuses bivis ont produit des mélanges de poudre sèche pour inhalation.uniformité du mélange et performance de l'aérosolégale ou supérieure au mélange par lots à haut cisaillement. Les chercheurs ont constaté que les paramètres du procédé, tels que la vitesse de la vis et le débit d'alimentation, n'avaient pas d'impact significatif sur la consistance du produit final. Cette robustesse permet aux fabricants d'obtenir des mélanges uniformes et une qualité de produit constante, même avec des formulations complexes.

Les extrudeuses bivis permettent de personnaliser les forces de mélange en ajustant les profils et les éléments de vis. Cette flexibilité permet une optimisation pour des matériaux et des applications spécifiques, améliorant ainsi la dispersion et l'uniformité du mélange.

Cohérence du débit et des résultats

La régularité du débit et de la production est essentielle à la production industrielle. Les extrudeuses bivis permettentdébits plus élevésIls traitent les matériaux plus efficacement que les modèles monovis. Ils assurent un contrôle précis du processus, ce qui garantit une qualité de produit constante et une réduction des défauts. Le tableau ci-dessous résume les principales différences :

| Type d'extrudeuse | Caractéristiques de débit | Caractéristiques de cohérence de sortie |

|---|---|---|

| Extrudeuse à double vis | Débit plus élevé ; traitement efficace ; efficacité énergétique | Contrôle précis du processus ; mélange supérieur ; qualité constante du produit ; moins de défauts et moins de déchets |

| Extrudeuse monovis | Débit modéré ; plus simple et rentable | Défis liés à la constance de la pression ; capacité de mélange limitée ; risque de distribution inégale du matériau et de défauts du produit |

Les extrudeuses monovis peuvent être soumises à des fluctuations de pression et à des contraintes de flux de matière, ce qui peut impacter l'uniformité de la production. Les extrudeuses bivis, quant à elles, offrent un fonctionnement stable et des résultats fiables, ce qui les rend idéales pour la production à grande échelle.

Manutention et flexibilité des matériaux

La manipulation et la flexibilité des matériaux déterminent l'adaptation d'une extrudeuse à différentes matières premières et formulations. Les extrudeuses bivis excellent dans le traitement des poudres, des matériaux difficiles à alimenter et des mélanges complexes. Elles offrent un mélange dispersif et distributif supérieur, prennent en charge une large plage de viscosité et incorporent facilement de nombreux additifs. Le tableau ci-dessous met en évidence ces distinctions :

| Fonctionnalité | Extrudeuse monovis | Extrudeuse à double vis |

|---|---|---|

| Forme matérielle | Idéal pour les pellets et les granulés | Idéal pour les poudres et les matériaux difficiles à alimenter |

| Capacité de mélange | Limité au mélange distributif | Mélange dispersif et distributif supérieur |

| sensibilité à la chaleur | Temps de séjour plus long | Temps de séjour plus court et plus contrôlé |

| Incorporation d'additifs | Incorporation additive de base | Gère des formulations complexes avec de multiples additifs |

| Plage de viscosité | Portée limitée | Large plage de viscosité possible |

Les extrudeuses bivis offrent également un meilleur contrôle du procédé, notamment une régulation précise de la température et des temps de séjour plus courts. Ces caractéristiques sont avantageuses pour les matériaux thermosensibles et les recettes complexes. Les extrudeuses monovis restent économiques et fiables pour la production de granulés uniformes, mais manquent de flexibilité et decapacités de mixage avancéesdes systèmes à double vis.

Efficacité du dégazage

Le dégazage élimine les gaz et l'humidité emprisonnés dans le matériau pendant l'extrusion. Les extrudeuses bivis offrent une excellente efficacité de dégazage grâce à la conception de leurs vis imbriquées, qui augmente la surface de dégagement des gaz. Cette caractéristique s'avère particulièrement précieuse pour les applications exigeant une grande pureté du produit ou le traitement de matériaux sujets à la formation de gaz. Un dégazage amélioré permet de réduire les défauts et d'améliorer la qualité du produit. Les extrudeuses monovis assurent un dégazage de base, mais ne peuvent égaler l'efficacité des extrudeuses bivis dans les applications exigeantes.

Autonettoyage et entretien

Les fonctions d'autonettoyage réduisent les temps d'arrêt et simplifient la maintenance. Les extrudeuses bivis utilisent un système d'autonettoyage pour éviter l'accumulation de matière et assurer un fonctionnement continu. Des données expérimentales montrent que l'ajustement des paramètres de l'extrudeuse, tels que la largeur et la hauteur de couche, peut améliorer la rugosité et la mouillabilité de la surface, améliorant ainsi les performances d'autonettoyage. Des matériaux comme les élastomères thermoplastiques affichent des indices d'autonettoyage élevés, ce qui se traduit par une réduction du nettoyage manuel et des coûts de maintenance. Les extrudeuses monovis sont faciles à démonter et à nettoyer grâce à leur conception simple, mais elles n'offrent pas le même niveau d'autonettoyage automatisé que les systèmes bivis.

Un entretien régulier et des réglages optimisés de l'extrudeuse contribuent à maintenir des performances élevées et à prolonger la durée de vie de l'équipement.

Adéquation de l'application

Applications de l'extrudeuse à double vis pour plastique

A extrudeuse à double vis pour plastiqueCes machines sont utilisées par un large éventail d'industries exigeant un mélange avancé, un contrôle précis et une grande flexibilité. Les fabricants les utilisent pour le compoundage, la production de mélanges-maîtres, le mélange de polymères et le traitement des plastiques recyclés. Leur conception modulaire permet aux ingénieurs d'ajuster les profils de vis à des matériaux spécifiques, améliorant ainsi l'efficacité et la qualité des produits. Les entreprises des secteurs de l'automobile et de la construction font appel à des extrudeuses bivis pour la fabrication de composants haute performance. Des rapports techniques soulignent des améliorations en termes d'efficacité de production et de qualité des formules, notamment dans des applications telles que la modification des plastiques techniques et le traitement des matériaux recyclés. Le marché des extrudeuses continue d'évoluer, avec une adoption croissante des extrudeuses bivis et multivis dans les secteurs à haut volume et exigeant une précision accrue, tels que l'industrie pharmaceutique et l'agroalimentaire.

Meilleures utilisations des extrudeuses monovis

Extrudeuses monovisElles restent le choix privilégié pour les tâches de fabrication simples et à grande échelle. Ces machines excellent dans la production de produits aux formulations homogènes et sèches, comme les pâtes, les aliments pour animaux et les snacks à base de riz. Leur conception simple garantit de faibles coûts de maintenance et d'exploitation. Le tableau ci-dessous résume les meilleurs cas d'utilisation :

| Type de produit | Type d'extrusion préféré | Raisonnement |

|---|---|---|

| Pâtes | Vis unique | Formulation sèche simple, mélange minimal |

| Nourriture de base pour animaux de compagnie | Vis simple ou double | Les deux fonctionnent, une seule vis est rentable |

| Snacks de riz soufflé | Vis unique | Entrée sèche constante, débit élevé |

Un fabricant de snacks produisant des boulettes de riz soufflé a trouvé les extrudeuses monovis idéales pour des recettes simples. Cependant, lors de la transition vers des produits multicéréales, il lui fallait une extrudeuse bivis pour un meilleur mélange et une réduction des déchets.

Exemples d'industries

- Les entreprises agroalimentaires comme Nestlé et Kellogg's investissent dans des machines d'extrusion pour répondre à la demande croissante d'aliments transformés.

- Les secteurs de la construction et de l'automobile dépendent de composants extrudés, des entreprises telles que Bausano et KraussMaffei fournissant des solutions sur mesure.

- La fabrication additive s'intègre à l'extrusion pour une production personnalisée, comme on le voit avec CEAD et Arburg.

- Les tendances réglementaires et environnementales favorisent l’adoption d’équipements d’extrusion économes en énergie et compatibles avec la biodégradabilité.

Les innovations technologiques, notamment l’automatisation et la connectivité IoT, continuent d’améliorer l’efficacité de la production et la qualité des produits dans tous les secteurs.

Considérations opérationnelles

Facilité d'utilisation et de formation

Les opérateurs apprécient la convivialité des systèmes d'extrusion modernes grâce à leurs interfaces de contrôle avancées. Ces systèmes affichent des données en temps réel, des alarmes et des aperçus graphiques, ce qui permet aux opérateurs de surveiller et d'ajuster rapidement le processus. Les besoins de formation varient selon le type d'extrudeuse. Les extrudeuses monovis sont de conception simple, permettant aux nouveaux opérateurs d'apprendre rapidement leur fonctionnement et le dépannage.Extrudeuses à double visOffrent davantage de fonctionnalités, telles que la gestion des recettes et le dépannage à distance, qui nécessitent une formation supplémentaire. Les systèmes de contrôle avec journaux d'événements et collecte de données aident les opérateurs à réagir aux changements de processus et à maintenir la qualité des produits.

Conseil : investir dans la formation des opérateurs améliore la stabilité du processus et réduit le risque d’erreurs.

Maintenance et temps d'arrêt

Un entretien régulier assure le bon fonctionnement des extrudeuses et prolonge leur durée de vie. Les calendriers d'entretien diffèrent selon qu'il s'agit d'extrudeuses monovis ou bivis. Le tableau ci-dessous met en évidence les points clés à améliorer :

| Type d'extrudeuse | Domaines d'intérêt de la maintenance | Points saillants du programme |

|---|---|---|

| Vis unique | Refroidissement de la gorge d'alimentation, usure de la vis/du cylindre, contrôle des paliers de butée | Changement d'huile toutes les 4 000 à 5 000 heures |

| Vis jumelée | Alignement des vis, répartition du couple, contrôle des segments du canon | Système de refroidissement nettoyé tous les six mois |

Les dossiers de maintenance suivent les inspections, les réparations et les remplacements de piècesCes enregistrements aident les équipes à repérer les problèmes récurrents et à planifier la maintenance préventive. La maintenance préventive peutréduire les temps d'arrêt jusqu'à 45 %et ajouter des années à la durée de vie de l'équipement.

- Les journaux de maintenance prennent en charge le dépannage et la planification efficace.

- Négliger les enregistrements entraîne des temps d’arrêt plus longs et des réparations répétées.

Coût et retour sur investissement

Le coût et le retour sur investissement (ROI) jouent un rôle majeur dans le choix d'une extrudeuse. Le moulage par extrusion nécessite généralement uneinvestissement initial inférieurque d'autres méthodes, comme le moulage par injection. Les systèmes automatisés réduisent les coûts de main-d'œuvre et le gaspillage de matériaux, améliorant ainsi l'efficacité de la production. Un fonctionnement continu réduit également les temps d'arrêt, ce qui optimise le retour sur investissement des projets à grand volume. Les entreprises choisissent souvent l'extrusion pour les pièces simples afin de maximiser les économies, tandis que des pièces complexes et de haute précision peuvent justifier des coûts initiaux plus élevés dans d'autres procédés. Une évaluation minutieuse des coûts d'équipement, de l'utilisation des matériaux et des besoins en main-d'œuvre garantit la meilleure valeur à long terme.

Guide de décision

Choisir en fonction des besoins de performance

Le choix du système d'extrusion adapté repose sur un examen attentif des exigences de performance. De nombreux fabricants utilisentcadres décisionnelsCombinant analyse technico-économique, modèles d'estimation des coûts et outils d'IA, ces outils aident les utilisateurs à comparer les options en fonction du coût, du délai de fabrication, des propriétés des matériaux et des besoins spécifiques du secteur. Des méthodes d'aide à la décision multicritère, telles que AHP, TOPSIS et VIKOR, permettent aux équipes d'évaluer des facteurs quantitatifs et qualitatifs. Des chatbots interactifs basés sur l'IA fournissent désormais des informations personnalisées, issues de vastes bases de données de recherche, pour faciliter des choix éclairés. Des études de cas montrent que cette approche améliore la précision des décisions, les estimations de coûts étant étroitement liées aux devis réels pour divers composants. Ce processus permet aux utilisateurs de prendre des décisions indépendantes en présentant des données complètes, plutôt que d'imposer une solution unique.

Conseil : utilisez des outils interactifs et des études de cas pour comparer les performances, les coûts et la compatibilité des matériaux avant de faire une sélection finale.

Questions clés à considérer

Lors du choix entre unextrudeuse monovis ou bivis, les équipes devraient examiner plusieursfacteurs mécaniques et opérationnels:

- Quelles sont les forces motrices et résistives impliquées dans le processus d’extrusion ?

- Quel mécanisme d’extrusion convient le mieux à l’application ?

- Comment la conception de la chambre affecte-t-elle la pression et le débit d'extrusion ?

- Quelle configuration de sortie optimisera la qualité du produit ?

- Des fonctionnalités avancées telles que le mélange secondaire ou le renforcement sont-elles nécessaires ?

- Comment les propriétés des matériaux et les paramètres opérationnels interagissent-ils ?

| Considération | Extrudeuse monovis | Extrudeuse à double vis |

|---|---|---|

| Flexibilité du processus | Moins flexible, plus simple à utiliser et à entretenir | Plus flexible, prend en charge une plus grande variabilité de formulation |

| Coût initial | Coût de rachat réduit | Investissement initial plus élevé |

| Coût opérationnel | Consommation d'énergie et coûts de maintenance réduits | Des coûts d'exploitation et de maintenance plus élevés |

| Efficacité de la production | Contrôle plus facile, complexité moindre, rendement inférieur | Débit plus élevé, meilleur mélange, qualité du produit améliorée |

| Compatibilité des matériaux | Convient à une grande variété de matériaux | Idéal pour les processus complexes et les formulations avancées |

Les experts du secteur recommandent d'analyser les objectifs de production, le coût total et les besoins en matériaux. Consulter des spécialistes peut vous aider à choisir l'extrudeuse qui répondra à vos besoins actuels et futurs.

Technologie d'extrudeuse à double visPermet un mélange avancé et une grande flexibilité pour la transformation complexe des plastiques. Les extrudeuses monovis restent idéales pour les tâches simples à volume élevé. Les données de marché indiquent un TCAC prévu de 6 % pour les extrudeuses bivis, reflétant une forte demande et une large pertinence industrielle.

| Aspect | Tendance/Implication |

|---|---|

| Taux de croissance annuel composé (TCAC) du marché | ~6% (2024-2033) |

| Applications industrielles | Plastiques, aliments, produits pharmaceutiques, produits chimiques |

| Segment de produit | Les extrudeuses à double vis co-rotatives stimulent la croissance |

FAQ

Quels matériaux une extrudeuse à double vis pour plastique peut-elle traiter ?

A extrudeuse à double vis pour plastiqueIl traite le polyéthylène, le polypropylène, le PVC, l'ABS et les plastiques techniques. Il prend en charge le compoundage, le mélange et la production de mélanges-maîtres pour diverses industries.

Comment une extrudeuse à double vis améliore-t-elle le mélange par rapport à une extrudeuse à vis unique ?

Les extrudeuses bivis utilisent des vis entrecroisées. Ces vis créent de fortes forces de cisaillement et de malaxage. Cette action assure une meilleure dispersion des additifs et un produit plus uniforme.

Une machine d'extrusion à double vis convient-elle aux plastiques recyclés ?

Oui. Processus des machines d'extrusion à double visplastiques recyclésIls offrent un contrôle précis de la température et un mélange avancé, ce qui améliore la qualité des matériaux recyclés produits.

Date de publication : 26 juin 2025