La production de tuyaux en PVC repose en grande partie sur la précision, et c'est là qu'unbarillet à vis unique pour tuyau en PVCCet équipement assure un flux de matière fluide et un mélange homogène, essentiels à des résultats de haute qualité. Par exemple, une extrudeuse à deux étages de 20 cm de diamètre peut traiter entre 14 et 23 kg/h/tr/min tout en maintenant une pression précise de 9 MPa.Usines de barils à vis uniqueCes outils sont conçus pour gérer efficacement ces tâches exigeantes, ce qui les rend indispensables aux fabricants.fabricants d'extrudeuses monovis ventiléesse concentrer sur l'amélioration des performances de ces systèmes, en garantissant un rendement et une qualité optimaux dans la production de tuyaux en PVC.

Comprendre le système de vis unique pour tuyaux en PVC

Qu'est-ce qu'un baril à vis unique pour tuyau en PVC ?

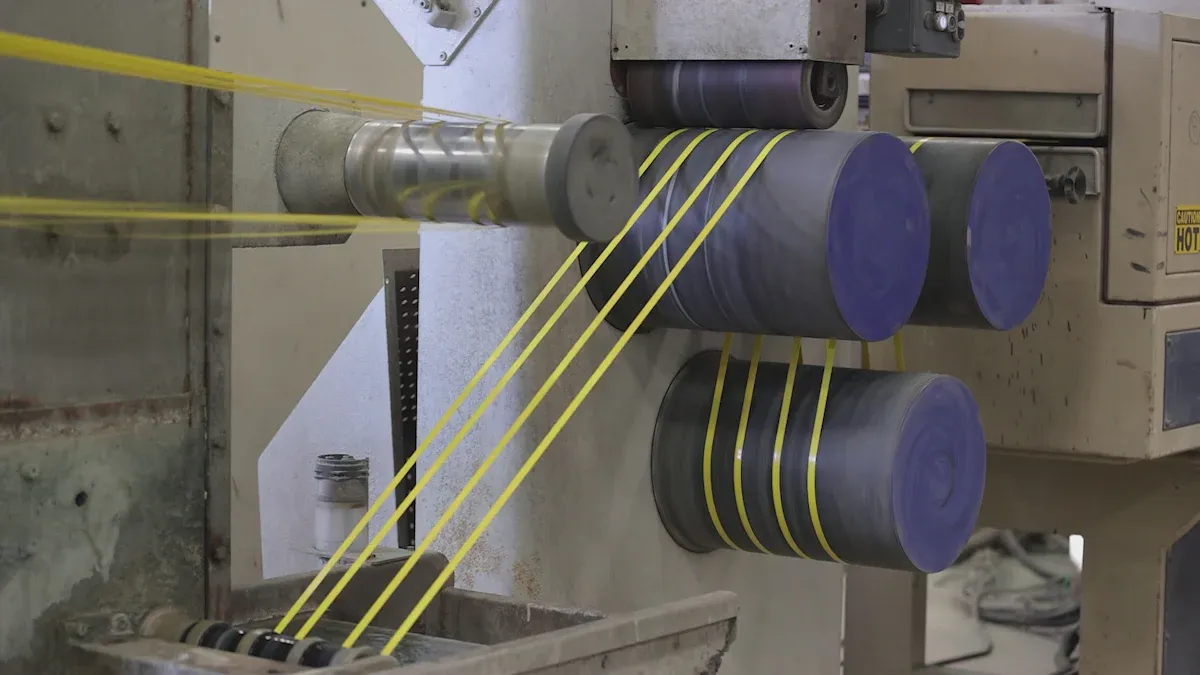

Un tuyau en PVCbarillet à vis uniqueL'extrusion est un composant essentiel du processus d'extrusion des tubes en PVC. Elle est composée d'un cylindre et d'une vis rotative. Ce dispositif garantit la fusion, le mélange et le passage du PVC brut dans une filière pour former des tubes de formes et de dimensions spécifiques. La conception de la vis et du cylindre joue un rôle déterminant dans la qualité du produit final.

Les fabricants personnalisent souvent ces fourreaux pour répondre à des besoins de production spécifiques. Par exemple, le taux de compression de la vis et le rapport longueur/diamètre (L/D) du fourreau sont adaptés pour optimiser le flux et le mélange du matériau. Cette personnalisation garantit un traitement efficace du PVC, permettant ainsi d'obtenir des tubes durables et de qualité uniforme.

Comment fonctionne l'extrusion de PVC ?

Le cylindre à vis unique fonctionne comme le cœur de laprocessus d'extrusionLe processus commence par l'introduction du PVC brut dans le cylindre. La rotation de la vis génère de la chaleur par friction et par chauffage externe, ce qui fait fondre le matériau. Le PVC fondu est ensuite soigneusement mélangé pour garantir son homogénéité avant d'être poussé dans une filière pour obtenir la forme de tube souhaitée.

Le procédé implique plusieurs paramètres clés qui influencent la qualité de l'extrudat. Parmi ceux-ci figurent le taux de compression de la vis, le rapport L/D du fourreau et les conditions de traitement. Le tableau ci-dessous illustre l'influence de ces paramètres sur les propriétés de l'extrudat :

| Paramètre | Effet sur les propriétés de l'extrudat |

|---|---|

| Niveaux de DDGS | Diminution significative de la pression de la matrice avec des niveaux plus élevés |

| Teneur en humidité | Différences significatives de couleur et de taux d'expansion |

| Dimensions de la matrice (rapports L/D) | Affecte la pression de la matrice et le rapport d'expansion |

| Taux de compression des vis | Une compression plus élevée entraîne des changements significatifs |

| Conditions de traitement | Influence le couple de l'extrudeuse, la pression de la matrice et le débit massique |

En contrôlant soigneusement ces facteurs, les fabricants peuvent obtenir un mélange précis et un flux de matériaux constant, essentiels pour produire des tuyaux en PVC de haute qualité.

Principales caractéristiques qui améliorent la production de tuyaux en PVC

Plusieurs caractéristiques de la vis monocylindre pour tubes en PVC la rendent indispensable dans la production de tubes. Premièrement, sa capacité à maintenir un flux de matière constant garantit une épaisseur et une résistance uniformes des tubes. Deuxièmement, la conception de la vis favorise un mélange homogène, éliminant ainsi les défauts tels que les bulles d'air ou les textures irrégulières du produit final.

Une autre caractéristique remarquable est son adaptabilité. Les fabricants peuvent adapter la conception de la vis à différents types de PVC, qu'ils soient rigides ou flexibles. Cette flexibilité permet la production d'une large gamme de tuyaux, des conduites d'eau standard aux tuyaux industriels spécialisés.

Les méthodes statistiques jouent également un rôle dans l'optimisation des performances des cylindres monovis. Des techniques telles que le plan d'expériences factoriel et l'analyse des surfaces de réponse aident les fabricants à affiner le procédé d'extrusion. Le tableau ci-dessous illustre la contribution de ces méthodes à l'optimisation :

| Méthode statistique | Application en optimisation |

|---|---|

| Plan factoriel d'expériences | Localise l'extremum sur les surfaces de réponse |

| Plan d'expériences (DOE) | Élabore des stratégies d'optimisation des vis |

| Régression multiple | Utilisé avec les modèles d'extrusion globaux |

| Analyse de la surface de réponse | Comprend les relations entre les variables d'entrée et de sortie |

Ces caractéristiques et techniques d'optimisation garantissent que le cylindre monovis pour tubes en PVC demeure un outil fiable et efficace pour les fabricants. Sa capacité à fournir des résultats constants en fait un élément clé du processus de production de tubes en PVC.

Avantages des tubes mono-vis en PVC pour la fabrication

Cohérence dans le flux et le mélange des matériaux

La cohérence est l'épine dorsale de la qualité dans la production de tuyaux en PVC.barillet à vis unique pour tuyau en PVCAssure un flux fluide des matières premières tout au long du processus d'extrusion. La conception de la vis joue ici un rôle essentiel. Ses rainures et zones de compression soigneusement étudiées assurent une fusion et un mélange homogènes du PVC. Cette uniformité évite les défauts tels que les poches d'air ou les textures irrégulières dans le produit final.

Les fabricants bénéficient de cette uniformité de plusieurs manières. Les tuyaux produits avec une répartition uniforme du matériau sont plus résistants et plus fiables. Ils répondent plus facilement aux normes industrielles, réduisant ainsi les coûts de reprise. De plus, le débit constant minimise l'usure des machines, prolongeant ainsi la durée de vie des équipements de production.

En maintenant un flux et un mélange de matériaux constants, le cylindre monovis améliore non seulement la qualité du produit, mais simplifie également l'ensemble du processus de fabrication. Il est donc indispensable pour la production de tubes en PVC.

Amélioration de la qualité et de la durabilité des produits

La qualité des tuyaux en PVC dépend fortement de la qualité de leur traitement. Un cylindre monovis garantit une fusion et un mélange parfaits du PVC. Cette précision élimine les problèmes courants tels que les points faibles ou les épaisseurs de paroi irrégulières. Les tuyaux sont ainsi plus durables et peuvent supporter des pressions plus élevées et des conditions plus difficiles.

La durabilité est particulièrement importante pour les canalisations utilisées dans des applications critiques, telles que l'approvisionnement en eau ou les systèmes industriels. Les canalisations à simple filetage sont moins sujettes aux fissures ou aux défaillances au fil du temps. Cette fiabilité se traduit par des coûts de maintenance réduits et une durée de vie prolongée pour les utilisateurs finaux.

De plus, l'adaptabilité des cylindres monovis permet aux fabricants de produire une large gamme de types de tubes. Qu'il s'agisse de tubes rigides pour la construction ou de tubes flexibles pour des usages spécialisés, le cylindre monovis garantit que chaque produit répond aux spécifications requises. Cette polyvalence ajoute une valeur significative au processus de fabrication.

Efficacité énergétique et économies de coûts

Efficacité énergétiqueL'utilisation de fourreaux monovis pour la production de tubes en PVC présente un avantage majeur. La conception optimisée de la vis réduit la consommation d'énergie en assurant une fusion et un mélange efficaces du matériau. Cela permet non seulement de réduire les coûts d'électricité, mais aussi de réduire l'impact environnemental du processus de fabrication.

Les économies de coûts vont au-delà de l'efficacité énergétique. Le fonctionnement optimisé des barils monovis minimise le gaspillage de matériaux, réduisant ainsi encore les dépenses. Par exemple :

- Les conceptions de vis optimisées peuvent permettre aux fabricants d’économiser environ 168 000 $ par an.

- Avec une marge brute de 10 %, la valeur totale pour le convertisseur peut atteindre 373 000 $ par an.

- Si la durée d'exploitation passe à 300 jours par an, le coût de conversion peut chuter à 0,51 $/kg, réduisant ainsi le coût de production global à 2,13 $/kg. Cela représente une valeur ajoutée annuelle de 255 000 $.

Ces économies font des cylindres monovis un choix économique pour les fabricants. De plus, l'augmentation des cadences de production, allant de 18 % à 43 %, améliore l'efficacité globale. Les fabricants peuvent ainsi produire davantage de tubes en moins de temps, améliorant ainsi leur rentabilité.

En alliant efficacité énergétique et économies de coûts significatives, le cylindre monovis s'avère un investissement judicieux pour les fabricants de tubes en PVC. Sa capacité à fournir des résultats de haute qualité tout en maîtrisant les coûts en fait un pilier de la technologie d'extrusion moderne.

Comparaison des barils à vis unique avec d'autres méthodes d'extrusion

Extrusion monovis vs. extrusion bivis

Extrudeuses monovis et bivisChacune a ses atouts. Les extrudeuses monovis excellent en termes d'efficacité énergétique. Leur conception simplifiée consomme moins d'énergie, ce qui les rend idéales pour les tâches d'extrusion simples. En revanche, les extrudeuses bivis excelleront dans le mélange et la manipulation de matériaux complexes. Elles sont donc mieux adaptées aux applications nécessitant des mélanges complexes de matériaux.

Pour la production de tuyaux en PVC, les extrudeuses monovis sont souvent privilégiées. Elles assurent un flux de matière constant et sont plus faciles à utiliser. Les extrudeuses bivis, bien que puissantes, peuvent être plus coûteuses à entretenir et à exploiter. Les fabricants choisissent souvent les extrudeuses monovis pour leur fiabilité et leur rentabilité, permettant de produire des tuyaux en PVC de haute qualité.

Pourquoi les barils à vis unique sont idéaux pour la production de tuyaux en PVC

Les cylindres monovis sont parfaitement adaptés à la production de tubes en PVC. Leur conception assure un flux fluide et un mélange précis. Cette uniformité permet d'obtenir des tubes d'épaisseur et de résistance uniformes. Leur adaptabilité permet également aux fabricants de traiter différents types de PVC, qu'ils soient rigides ou flexibles.

Un autre avantage réside dans leur efficacité énergétique. En consommant moins d'énergie, les cylindres monovis réduisent les coûts de production et l'impact environnemental. Leur simplicité d'utilisation minimise également les temps d'arrêt, permettant ainsi aux fabricants de respecter des délais de production serrés. Ces caractéristiques font des cylindres monovis un choix fiable pour la production de tubes en PVC durables et de haute qualité.

Défis des méthodes d'extrusion alternatives

Les méthodes d'extrusion alternatives, comme l'extrusion bivis, présentent leurs propres défis. Les extrudeuses bivis, bien qu'excellentes pour les mélanges complexes, nécessitent davantage d'énergie et de maintenance. Leur conception complexe peut entraîner des coûts d'exploitation plus élevés. De plus, elles peuvent être moins efficaces pour des tâches plus simples comme la production de tubes en PVC standard.

D'autres méthodes, comme l'extrusion à piston, manquent de précision et d'adaptabilité par rapport aux cylindres monovis. Elles peinent souvent à maintenir un flux de matière constant, ce qui peut entraîner des défauts dans le produit final. Ces limitations expliquent pourquoi les cylindres monovis restent le choix privilégié pour la fabrication de tubes en PVC.

barils à vis simple pour tuyaux en PVCLes fûts jouent un rôle essentiel dans la production de tubes durables et de haute qualité. Leur conception garantit une qualité de fusion constante et un contrôle précis, ce qui optimise l'efficacité. Les fabricants peuvent compter sur ces fûts pour respecter les normes industrielles tout en réduisant leurs coûts. L'adoption de cette technologie leur permet de rationaliser leur production et de fournir des produits fiables.

FAQ

Qu'est-ce qui rend les barils à vis unique économes en énergie ?

Canons à vis uniqueOptimiser la fusion et le mélange des matériaux, réduisant ainsi la consommation d'énergie. Leur conception aérodynamique minimise les déchets et assure un transfert thermique efficace lors de la production de tubes en PVC. ♻️

Les barils à vis unique peuvent-ils traiter différents matériaux en PVC ?

Oui ! Les fabricants peuvent personnaliser la conception des vis pour traiter du PVC rigide ou flexible, ce qui les rend polyvalentes pour la production de divers types de tuyaux.

Comment les barils à vis unique améliorent-ils la durabilité des tuyaux ?

Ils assurent un mélange et un écoulement uniformes des matériaux, éliminant ainsi les points faibles. Il en résulte des tuyaux résistants aux pressions élevées et aux conditions difficiles, offrant des performances durables.

Date de publication : 27 mai 2025