Je vois commentCanons à vis uniqueTransformez le recyclage du plastique. Lorsque j'utilise un barillet à vis unique pour la granulation du recyclage, je constate une meilleure qualité de fusion, un mélange stable et une usure réduite.Extrudeuse de plastique pour le recyclage du plastiquefonctionne plus facilement. Avec une température et une vitesse de vis précises, monExtrudeuse pour le recyclage du plastiquepermet d'obtenir un rendement et une qualité de granulés supérieurs.

- Flux de fusion

- Vitesse de la vis

- Température du canon

- Gestion des contraintes de cisaillement

Mécanismes clés favorisant l'efficacité

Homogénéisation améliorée de la masse fondue

Lorsque j'utilise mon extrudeuse de recyclage, je veille à obtenir une fusion uniforme. L'homogénéisation de la fusion consiste à mélanger soigneusement le plastique pendant sa fusion, afin que chaque granule ait la même qualité. J'ai appris quecontrôle de la température de fusion et de l'écoulementest essentiel. Des études sur des plastiques comme le nylon et le polypropylène montrent qu'une fusion uniforme permet d'obtenir de meilleurs granulés recyclés. Si la fusion n'est pas uniforme, le plastique recyclé peut devenir fragile ou cassant.

Je constate une différence de qualité des granulés lorsque j'utilise un cylindre monovis conçu pour un meilleur mélange. Par exemple, des recherches sur l'homogénéisation par cisaillement à l'état fondu montrent que le mélange à haut cisaillement dans des cylindres monovis améliore l'uniformité physique et thermique des plastiques recyclés. Ce procédé réduit les contaminants et modifie la structure du polymère, facilitant ainsi les étapes ultérieures de recyclage. Je constate que mes granulés recyclés présentent moins de défauts et de meilleures performances lorsque la masse fondue est homogène.

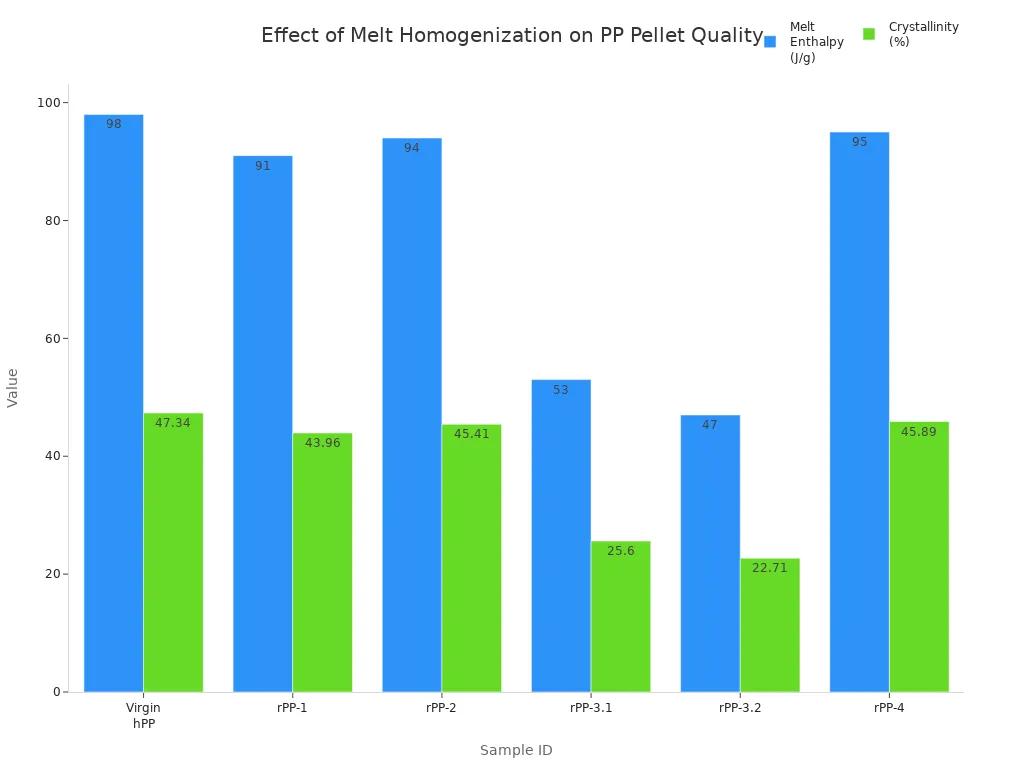

Les chiffres confirment ce que je constate dans mon atelier. Lorsque je compare des échantillons de polypropylène recyclé, ceux présentant une cristallinité et une enthalpie de fusion plus élevées ressemblent davantage à du plastique vierge et se comportent mieux. Voici un tableau illustrant l'impact des différentes conditions de traitement sur la qualité des granulés :

| ID de l'échantillon | Enthalpie de fusion (J/g) | Cristallinité (%) |

|---|---|---|

| PP homopolymère vierge (hPP) | 98 | 47,34 |

| PP-1 recyclé (rPP-1) | 91 | 43,96 |

| PP-2 recyclé (rPP-2) | 94 | 45,41 |

| PP-3.1 recyclé (rPP-3.1) | 53 | 25,60 |

| PP-3.2 recyclé (rPP-3.2) | 47 | 22,71 |

| PP-4 recyclé (rPP-4) | 95 | 45,89 |

Je vise toujours des résultats comme rPP-1, rPP-2 et rPP-4, qui sont proches du PP vierge. Des valeurs inférieures, comme rPP-3.1 et rPP-3.2, indiquent que la masse fondue n'était pas bien mélangée ou qu'elle était contaminée.

En contrôlant l'écoulement et le mélange, je constate également de meilleures propriétés mécaniques du produit final. Mes granulés recyclés s'étirent et résistent presque aussi bien que le plastique neuf, ce qui me permet de les utiliser dans des applications plus exigeantes.

Géométrie de vis optimisée

La forme et la conception de la vis à l'intérieur de mon extrudeuse font toute la différence. J'ai essayé différentes géométries de vis et constaté leur impact sur la consommation d'énergie, la qualité de la matière fondue et le rendement. Avec une vis de géométrie adaptée, j'obtiens un mélange plus homogène et un débit plus élevé. Je consomme également moins d'énergie, ce qui me permet de réaliser des économies et de réduire l'usure de mon équipement.

- La géométrie de la vis affecte la quantité d'énergie dont j'ai besoin et la stabilité de la température de fusion..

- L'augmentation de la vitesse de la vis peut réduire la consommation d'énergie, mais la conception de la vis doit correspondre au matériau.

- Les vis barrières et les éléments de mélange aident à maintenir la température de fusion uniforme et à améliorer le mélange.

- Certaines conceptions de vis me permettent de faire fonctionner l'extrudeuse plus rapidement sans perte de qualité.

- La géométrie de vis appropriée équilibre l'efficacité énergétique avec un rendement élevé et une bonne qualité de fusion.

J'ai constaté que les vis barrières, qui séparent le plastique solide du plastique fondu, me permettent d'atteindre des vitesses plus élevées et d'obtenir un meilleur rendement. Cependant, je dois surveiller le débit pour maintenir l'homogénéité de la masse fondue. Des éléments de mélange comme la section de cisaillement Maddock me permettent une meilleure homogénéisation, ce qui se traduit par une réduction des défauts dans mes granulés.

Voici une comparaison rapide des types de vis et de leurs effets :

| Géométrie de la vis | Consistance du mélange (homogénéité) | Débit | Notes |

|---|---|---|---|

| Vis de barrière | Bon à haut débit, nécessite un contrôle minutieux | Haut | Idéal pour les gros lots, attention au mélange irrégulier à très grande vitesse |

| Vis à trois sections | Stable, mais débit inférieur | Modéré | Bon pour une production stable, moins flexible |

| Mélange d'éléments | Excellente homogénéisation | Varie | Le cisaillement Maddock donne le meilleur mélange, en particulier pour les plastiques résistants |

Je choisis toujours la géométrie de vis adaptée au plastique que je recycle. Ainsi, j'obtiens le meilleur équilibre entre vitesse, qualité et consommation d'énergie.

Matériaux de barillet avancés

Le matériau du corps de la vis est tout aussi important que sa conception. J'utilise des corps en acier allié de haute qualité, comme le 38CrMoAl, qui offrent résistance et robustesse. Lorsque j'utilise des corps à surface nitrurée, je constate une nette amélioration de la dureté. Cela signifie que mon équipement dure plus longtemps, même lorsque je travaille des plastiques abrasifs ou contaminés.

- Les aciers alliés tels que le 38CrMoAlA et l’AISI 4140 me donnent la durabilité dont j’ai besoin.

- Les aciers issus de la métallurgie des poudres offrent une résistance encore meilleure à l’usure et à la corrosion.

- Les traitements de nitruration augmentent la dureté de la surface, atteignant souvent HV900 ou plus.

- Les revêtements bimétalliques, comme le carbure de tungstène, protègent contre les charges abrasives.

- Le chromage ajoute une autre couche de défense contre la rouille et l’usure.

J'ai constaté qu'en utilisant des fûts dotés de ces matériaux et revêtements avancés, je consacre moins de temps et d'argent à l'entretien. Mon extrudeuse fonctionne plus longtemps entre les intervalles d'entretien et je n'ai plus à me soucier des pannes. Cette fiabilité me permet de me concentrer sur la production de granulés recyclés de haute qualité.

Conseil:Toujours faire correspondre lematériau du canonSelon les types de plastiques et d'additifs que vous traitez. Des matériaux et revêtements plus résistants sont avantageux pour la gestion de déchets plastiques abrasifs ou mixtes.

En combinant une meilleure homogénéisation de la matière fondue, une géométrie de vis optimisée et des matériaux de fourreau de pointe, j'obtiens une efficacité accrue et de meilleurs résultats dans mon activité de recyclage du plastique. Ces mécanismes fonctionnent ensemble pour garantir une qualité constante, un rendement accru et des coûts réduits.

Résoudre les problèmes courants de recyclage

Lutte contre la contamination et les matières premières variables

Dans le cadre de mon activité de recyclage, je suis confronté chaque jour à des matières premières imprévisibles. Certains lots contiennent du plastique propre et uniforme. D'autres arrivent mélangés à de la saleté, du métal ou de l'humidité. Je sais que les particules rebroyées de forme irrégulière ont une masse volumique apparente inférieure à celle des granulés vierges. Cela réduit le rendement et sollicite davantage mon extrudeuse. Si je ne remédie pas à ces problèmes, je constate des températures de fusion plus élevées et une dégradation de la qualité des granulés.

Je m'appuie sur mon extrudeur monovis pour relever ces défis. La géométrie optimisée de la zone d'alimentation, notamment les alvéoles élargies, améliore l'alimentation et le transport des solides. Cette conception empêche la stagnation de la matière et maintient un flux constant. Je constate que mon extrudeuse maintient la qualité de la matière fondue même lorsque je traite des plastiques mélangés ou contaminés.

Voici les principaux défis que je rencontre dans le recyclage du plastique :

- Formes de rebroyé irrégulières et faible densité apparente

- Débit et efficacité réduits

- Températures de fusion plus élevées et fenêtres de traitement étroites

- Contamination et dégradation des matériaux

- Variabilité du traitement des plastiques mixtes

Mon fourreau monovis m'aide à surmonter ces problèmes. Je constate une meilleure efficacité d'alimentation, un flux de matière constant et une consommation d'énergie réduite. Cette technologie me permet de traiter une plus large gamme de plastiques recyclés sans compromettre la qualité.

Je compare souvent les extrudeuses monovis aux extrudeuses bivis. Les machines bivis offrent un excellent mélange et un excellent dégazage, mais elles sont confrontées à des pressions élevées et à la contamination. Les extrudeuses monovis, comme la mienne, gèrent le recyclage exigeant une filtration intensive et tolèrent mieux les contaminants. Voici une brève comparaison :

| Fonctionnalité | Extrudeuse monovis | Extrudeuse à double vis |

|---|---|---|

| Efficacité du mélange | Mélange modéré, homogénéisation limitée | Excellent mélange, action distributive/dispersive intensive |

| Uniformité de la température | Modéré, sujet aux points chauds/froids | Distribution très uniforme de la température de fusion |

| Stabilité de sortie | Bien, peut avoir des pulsations | Sortie constante et stable |

| Polyvalence des matériaux | Idéal pour les matériaux homogènes et vierges | Manipule des additifs, des mélanges et des matières premières contaminées |

| Capacité de dégazage | Limité ou nul | Haut, avec orifices de vide et zones de ventilation |

| Cas d'utilisation idéal | ABS vierge pur à petite échelle | ABS recyclé coloré, de spécialité, à l'échelle industrielle |

J'ai choisi des barils monovis pour leur haute résistance à la pression et leur meilleure tolérance aux contaminants. Ce choix m'évite des réparations coûteuses et assure le bon fonctionnement de ma ligne de recyclage.

Réduire l'usure des matériaux abrasifs

Les plastiques et charges abrasifs, tels que les fibres de verre, le talc et le carbonate de calcium, représentent un défi majeur dans mon usine. Ces matériaux usent rapidement les vis et les cylindres. Auparavant, je remplaçais souvent les composants, ce qui augmentait les temps d'arrêt et les coûts.

J'utilise désormais des cylindres monovis avec des traitements de surface et des revêtements avancés. Mon cylindre est doté d'une surface nitrurée et de couches d'alliage bimétallique. Ces améliorations augmentent la dureté et la résistance à l'abrasion. Je constate une nette différence en termes de durabilité. Mon équipement dure plus longtemps, même lorsque je travaille des plastiques durs et abrasifs.

Les principales caractéristiques de conception qui m’aident à minimiser l’usure comprennent :

- Géométrie de vis optimisée pour éviter les pics de pression et les turbulences de fusion

- Sélection de matériaux résistants à l'usure et de revêtements spécialisés

- Conception sur mesure pour matières premières et charges spécifiques

- Usinage précis pour une finition de surface lisse

- Logiciel de simulation pour comprendre la distribution de la pression de fusion

J'ai appris que lel'usure la plus élevée se produit près de la section de transition, où les solides se coincent et la pression augmente. En choisissant les bons matériaux et revêtements, jeréduire l'usure jusqu'à 60 %L'inspection et l'entretien réguliers des zones d'usure élevée, telles que les zones d'alimentation et de décharge, maintiennent mon extrudeuse en parfait état.

Conseil:J'adapte toujours la conception de mon fourreau à vis aux plastiques et charges que je traite. Cette approche prolonge la durée de vie de l'équipement et améliore l'efficacité de la production.

Améliorer la stabilité du processus et la cohérence des résultats

Un traitement stable est essentiel pour produire des granulés recyclés de haute qualité. Avant d'adopter la technologie monovis, je rencontrais des difficultés avec les pics d'écoulement, les instabilités de fusion et le transport des solides. Ces problèmes entraînaient une baisse des cadences de production, une augmentation des rebuts et des coûts de main-d'œuvre.

Grâce à mon fourreau monovis JT, j'obtiens un écoulement stable et un rendement constant. Des systèmes de contrôle avancés, incluant des capteurs et des automates programmables, m'aident à maintenir une température et une pression constantes. Je surveille attentivement les conditions du procédé afin d'éviter les fluctuations susceptibles de déstabiliser l'opération.

J'utilisealliages bimétalliques et revêtements avancésPour améliorer la résistance à l'usure et à la corrosion. Ces caractéristiques sont essentielles pour le traitement des plastiques abrasifs ou recyclés. Des conditions de traitement stables empêchent les variations des propriétés du produit et réduisent les déchets.

Voici les étapes que je prends pour maintenir la stabilité du processus :

- Entretien régulier et remplacement ponctuel des vis et barillets usés

- Surveillance de la température et de la pression avec des systèmes de contrôle avancés

- Utilisation de profils de vis personnalisés pour une meilleure homogénéité de la fusion et un meilleur mélange

- Inspection des zones à forte usure pour réduire les temps d'arrêt imprévus

Des études montrent que l'optimisation de la vitesse de vis et des zones de température augmente le rendement et améliore la recyclabilité. Des vitesses de vis plus faibles augmentent le couple et réduisent l'énergie mécanique, ce qui améliore l'efficacité et la régularité du rendement. J'ai constaté des augmentations de rendement de 18 % à 36 % après l'optimisation de mon corps de vis.

Note:Une inspection cohérente et une maintenance prédictive prolongent la durée de vie de l’équipement et améliorent la stabilité globale du processus dans mon opération de recyclage.

En maîtrisant la contamination, l'usure et la stabilité du processus, mon cylindre monovis me permet de produire des granulés recyclés fiables et de haute qualité. Je réponds aux exigences du recyclage moderne avec confiance et efficacité.

Barillet à vis unique pour la granulation du recyclage : résultats concrets

Augmentation du débit et de la qualité

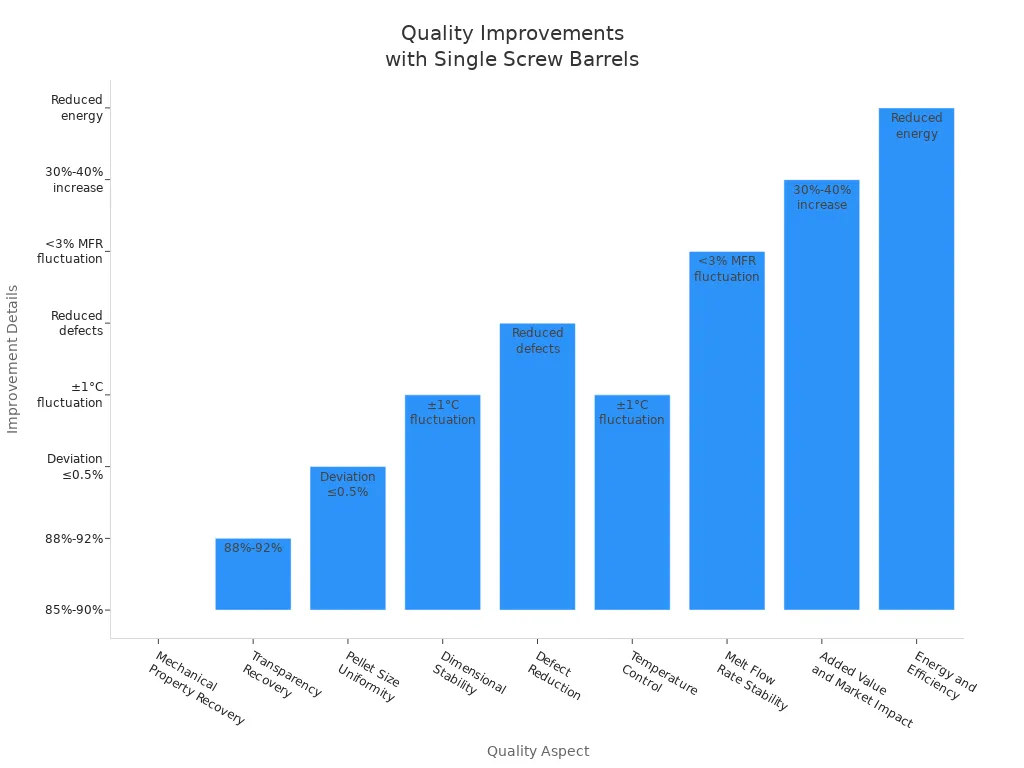

En passant à un fourreau monovis pour la granulation recyclée, j'ai constaté une nette amélioration du rendement et de la qualité des granulés. Mes granulés recyclés présentent désormais une meilleure résistance mécanique et une transparence accrue. Je peux contrôler la taille des granulés avec plus de précision, ce qui me permet de répondre aux exigences strictes de mes clients. Le contrôle avancé de la température maintient un écoulement constant, ce qui réduit les défauts et assure des granulés plus uniformes.

| Aspect qualité | Détails de l'amélioration |

|---|---|

| Récupération des propriétés mécaniques | Taux de récupération de 85 à 90 %, bien supérieur à celui des équipements ordinaires |

| Récupération de transparence | Taux de récupération de 88 à 92 % |

| Uniformité de la taille des granulés | Écart de taille de 0,5 % |

| Stabilité dimensionnelle | Une température uniforme (fluctuation de ± 1 °C) assure la stabilité |

| Réduction des défauts | Moins d'impuretés et de défauts |

| Contrôle de la température | Contrôle en cinq étapes, fluctuation de ± 1 °C |

| Stabilité de l'indice de fluidité à chaud | Fluctuation du MFR inférieure à 3 % |

| Valeur ajoutée et impact sur le marché | Augmentation de 30 à 40 % de la valeur ajoutée |

| Énergie et efficacité | Consommation d'énergie réduite, efficacité accrue |

Réduction de la maintenance et des temps d'arrêt

J'ai appris qu'un entretien régulier assure le bon fonctionnement de mon cylindre monovis pour la granulation de recyclage. Je respecte un programme d'entretien strict et inspecte le cylindre chaque semaine. Je maintiens toujours la température et la vitesse de la vis stables pour éviter toute sollicitation de la machine. Une matière plastique propre et triée prévient les dommages causés par les contaminants. Je nettoie et lubrifie les pièces mobiles pour éviter la rouille et les frottements. Dès que je constate des pièces usées, je les remplace immédiatement. Je choisis des cylindres en alliages résistants avec des revêtements spéciaux, comme la nitruration, pour prolonger leur durée de vie.

- Inspections hebdomadaires des barilsgarder mon équipement en parfait état.

- Des réglages corrects de température et de pression empêchent l'usure.

- Une matière première propre réduit les dommages internes.

- Un nettoyage et une lubrification réguliers évitent les pannes.

- Le remplacement proactif des pièces évite les temps d’arrêt inattendus.

- Des alliages et des revêtements résistants permettent au canon de durer plus longtemps.

Les usines qui suivent ces étapes constatent moins de temps d'arrêt et des coûts de réparation moindres. Ma chaîne de recyclage fonctionne désormais de manière plus efficace et fiable.

Étude de cas : baril à vis unique JT dans le recyclage multi-plastique

J'ai installé le broyeur monovis JT pour la granulation de recyclage dans mon usine afin de traiter différents plastiques comme le PE, le PP et le PVC. Les matériaux résistants à l'usure, tels que38CrMoAl et carbure de tungstèneJ'ai prolongé la durée de vie du baril. Je dépense désormais moins en réparations et remplacements. Ma ligne de production s'arrête rarement, ce qui me permet de respecter mes délais de livraison. Les performances constantes du barillet monovis JT pour la granulation de recyclage ont amélioré mon rendement et réduit mes coûts. Je constate moins d'interruptions et une meilleure qualité de service.qualité des granulés, ce qui m'aide à rester compétitif sur le marché.

Je constate comment les barils monovis résolvent des problèmes clés de recyclage. Mon expérience démontre une meilleure qualité de fusion, un meilleur mélange et une meilleure stabilité du procédé. Grâce au baril monovis pour la granulation du recyclage, j'obtiens une efficacité et une fiabilité accrues. Ces améliorations favorisent des opérations plus propres, réduisent les coûts et m'aident à répondre à la demande croissante de l'industrie en matière de recyclage durable du plastique.

FAQ

Quels plastiques puis-je traiter avec le cylindre à vis unique JT ?

Je peux traiter de nombreux plastiques, notamment le PE, le PP, le PS,PVCPET, PC et PA. Le fût s'adapte à différents matériaux pour un recyclage efficace.

Comment réduire l'usure de mon barillet à vis ?

J'utilise des canons en alliages résistants avec revêtement nitruré ou bimétallique. Un nettoyage régulier et des réglages appropriés me permettent de prolonger leur durée de vie et de maintenir des performances optimales.

Pourquoi l’homogénéisation de la masse fondue est-elle importante dans le recyclage ?

L'homogénéisation de la masse fondue me permet d'obtenir des granulés uniformes. Je constate moins de défauts et une meilleure résistance du produit. Un mélange homogène me permet de respecter les normes de qualité et de répondre aux besoins de mes clients.

Date de publication : 21 août 2025