Le fourreau de la vis de moulage par injection plastique joue un rôle essentiel dans la qualité de la matière fondue et la vitesse de production. Les ingénieurs se concentrent surBarillet de moulage par injectionconception pour améliorer les performances. Ils utilisent différents matériaux pourExtrudeuse de plastique monovisetMachine d'extrusion monovisChaque choix aide les machines à mieux traiter les plastiques.

Structure et performances du corps de vis moulé par injection de plastique

Types de barils : bimétalliques ou intégrés

Choisir le bon type de canon peut faire une grande différence dans la façon dont unCorps de vis de moulage par injection de plastiquePerformances. Les cylindres bimétalliques utilisent une base en acier robuste avec un revêtement intérieur en alliage résistant. Cette conception permet d'économiser des matériaux précieux et de ne remplacer que le revêtement usé, ce qui simplifie et abaisse les coûts d'entretien. L'ajustement entre le revêtement et le cylindre doit être précis pour assurer une circulation fluide de la chaleur et éviter tout mouvement. Les cylindres bimétalliques sont particulièrement adaptés au traitement des plastiques abrasifs ou renforcés, car ils résistent à l'usure et durent plus longtemps.

Les cylindres intégrés sont fabriqués d'une seule pièce, ce qui leur confère une grande précision et une répartition homogène de la chaleur. Ils facilitent l'installation et l'entretien des systèmes de chauffage et de climatisation. Cependant, leur fabrication nécessite des contrôles stricts pour garantir un niveau de qualité élevé. Comparés aux deux modèles, les cylindres intégrés offrent un entretien simple et un chauffage uniforme, tandis que les cylindres bimétalliques offrent une meilleure résistance à l'usure et un remplacement plus facile des pièces.

| Aspect de performance | Canon intégral | Canon bimétallique |

|---|---|---|

| Construction | Pièce unique, haute précision de fabrication | Canon de base avec bague en acier allié remplaçable |

| Distribution de chaleur | Répartition uniforme de la chaleur le long de l'axe du canon | Conduction thermique maintenue si l'ajustement de la bague est précis |

| Résistance à l'usure | Résistance à l'usure standard | Résistance à l'usure améliorée grâce au revêtement en acier allié |

| Entretien | Installation et entretien plus faciles des systèmes de chauffage/refroidissement | La bague remplaçable permet un remplacement plus facile des pièces |

| Utilisation du matériel | Nécessite une précision et une qualité de matériau supérieures | Préserve les matériaux précieux en utilisant uniquement de l'acier allié dans le revêtement |

Les barils bimétalliques durent souvent beaucoup plus longtemps que les barils monoblocs, notamment lors du traitement de matériaux résistants. Leur conception réduit les temps d'arrêt et les coûts de remplacement, ce qui contribue au bon fonctionnement de la production.

Géométrie de la vis : rapport L/D, taux de compression et conception du filetage

La géométrie de lavis à l'intérieur d'un corps de vis de moulage par injection de plastiqueDétermine la fusion et le mélange des plastiques. Le rapport L/D, qui compare la longueur de la vis à son diamètre, influence l'uniformité de la fusion et le mélange. Une vis plus longue (rapport L/D plus élevé) donne au plastique plus de temps pour fondre et se mélanger, ce qui améliore la qualité du produit. Cependant, une vis trop longue peut entraîner une dégradation thermique, notamment pour les plastiques thermosensibles. Des matériaux comme le PVC et le POM nécessitent des vis plus courtes pour éviter tout dommage, tandis que les plastiques chargés de verre ou à haute viscosité bénéficient de vis plus longues et de zones de mélange renforcées.

- Les matériaux ayant une bonne stabilité thermique utilisent des vis plus longues pour un meilleur mélange.

- Les plastiques sensibles à la chaleur nécessitent des vis plus courtes ou des conceptions de filetage spéciales.

- Les vis à usage général (L/D ~ 20:1) conviennent aux plastiques courants mais peuvent présenter des variations de couleur.

- Les vis barrières (L/D ~24:1) améliorent le mélange des plastiques renforcés.

- Les vis de séparation (L/D ~18:1) aident les matériaux sensibles à la chaleur à éviter la dégradation.

- Les vis de mélange (L/D ~22:1) assurent une fusion uniforme pour les plastiques spéciaux.

Le taux de compression mesure la compression exercée par la vis sur le plastique. Les plastiques à haute viscosité nécessitent un taux de compression plus élevé pour bien fondre et se mélanger. Ajuster ce taux permet d'équilibrer le rendement et la qualité du produit. Les fabricants surveillent et optimisent souvent la conception des vis pour répondre aux besoins du matériau.

La conception du pas de vis est également importante. Les vis optimisées rhéologiquement améliorent la qualité de la fusion en s'adaptant à l'écoulement du polymère. Les systèmes de distribution contrôlée de la matière fondue permettent de contrôler la température et la viscosité de la matière fondue, réduisant ainsi le risque de dégradation. Les vis de mélange et les vis à barrière dynamique assurent une fusion uniforme et évitent les points morts, ce qui prévient la surchauffe et la décoloration du plastique.

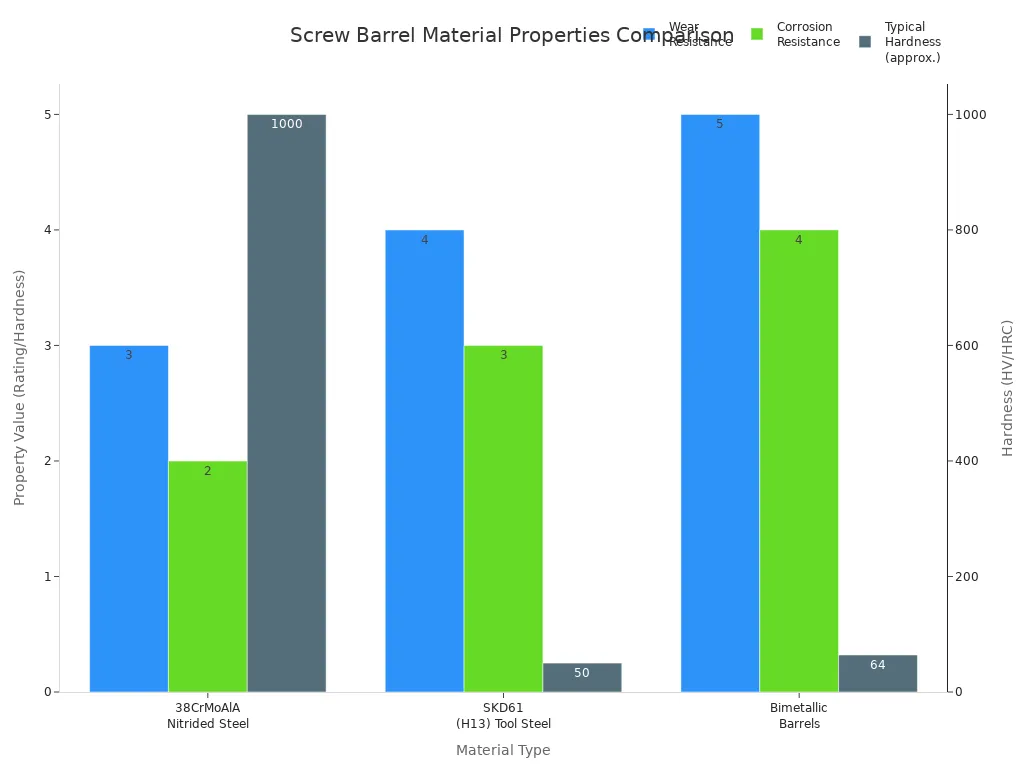

Composition des matériaux et traitements de surface

Les matériaux utilisés pour la fabrication d'un corps de vis pour moulage par injection plastique influencent sa durabilité et ses performances. L'acier nitruré offre une bonne dureté et une bonne résistance à l'usure pour les plastiques standard. Les corps bimétalliques associent une base en acier à un revêtement en alliage, offrant une excellente résistance à l'usure et à la corrosion pour les plastiques durs ou chargés. L'acier à outils offre une résistance élevée à l'usure dans les environnements extrêmes.

| Type de matériau | Principales propriétés et avantages | Inconvénients et limites | Meilleures applications |

|---|---|---|---|

| Acier nitruré | Dureté superficielle élevée ; bonne résistance à l'usure pour les résines non chargées ; abordable | Faible résistance à la corrosion ; inadapté aux résines abrasives/chimiques | Résines de base comme le polyéthylène, le polypropylène |

| Barils bimétalliques | Support en acier avec revêtement en alliage ; excellente résistance à l'usure et à la corrosion ; durée de vie plus longue | Plus cher ; peut être excessif pour une utilisation générale | Nylons chargés de verre, ABS ignifuge, PVC, polymères agressifs |

| alliages à base de nickel | Résistance exceptionnelle à la corrosion ; convient aux résines ignifuges et halogénées | Moins dur que les alliages à base de fer ; résistance à l'usure plus faible | Polymères chimiquement agressifs |

| alliages à base de fer | Dureté et résistance à l'usure supérieures | Résistance à la corrosion inférieure à celle des alliages à base de nickel | Résines abrasives hautement chargées |

| Acier à outils | Dureté et résistance exceptionnelles ; haute résistance à l'usure | Coût élevé ; sensible à la corrosion sans revêtement | Environnements d'usure extrême, applications à haut rendement |

| Fûts à revêtement spécial | Les revêtements tels que le carbure de tungstène ou le chromage améliorent la résistance à l'usure et à la corrosion | Augmente les coûts et la complexité ; l'adhérence du revêtement varie | Applications de résine personnalisées ou agressives |

Les traitements de surface comme la nitruration et le chromage améliorent la résistance à l'usure et la durée de vie. La nitruration peut doubler, voire tripler, la durée de vie des vis et des barillets. Le chromage augmente la dureté et la résistance à la corrosion, mais la nitruration est souvent plus performante en conditions abrasives. La pulvérisation de molybdène combinée à la nitruration offre une protection encore plus renforcée. Une utilisation et un entretien appropriés contribuent à maximiser ces avantages.

Conception du port d'alimentation et de la ventilation

La conception de l'orifice d'alimentation contrôle l'entrée du plastique dans le fût. Un contrôle précis de la température au niveau de l'orifice d'alimentation maintient la viscosité du matériau stable, ce qui contribue à un débit et une alimentation constants. Les chargeurs à vide et les trémies de réception assurent un acheminement fluide du matériau vers la machine, réduisant ainsi la contamination et les déversements. Cette configuration garantit une qualité de production élevée et une alimentation constante.

- Les chargeurs à vide se montent directement sur la gorge de la machine, réduisant ainsi la contamination.

- Les récepteurs à trémie utilisent la gravité pour alimenter le matériau, simplifiant ainsi le processus.

La conception de la ventilation joue également un rôle essentiel. Les vis de ventilation comportent des zones spéciales qui éliminent l'humidité et les substances volatiles pendant le traitement. Ceci est important pour les matériaux hygroscopiques et les plastiques recyclés. Les orifices de ventilation permettent l'évacuation des gaz et de l'humidité, évitant ainsi les défauts et maintenant une qualité d'extrusion élevée.

Conseil : une conception appropriée du port d'alimentation et de la ventilation permet de maintenir une production stable et d'améliorer la qualité du produit, en particulier lorsque vous travaillez avec des plastiques recyclés ou sensibles.

Résultats de performance de la conception du corps de vis de moulage par injection de plastique

Qualité et homogénéité de la fusion

Un corps de vis de moulage par injection plastique bien conçu permet d'obtenir une fusion lisse et uniforme. La géométrie de la vis, notamment sataux de compressionet la forme de ses zones contrôlent la fusion et le mélange des granulés de plastique. Lorsque le taux de compression est adapté au matériau, la matière fondue s'écoule uniformément. Cela réduit les problèmes tels que les marques d'écartement ou la fusion incomplète.zone d'alimentationLa zone de compression déplace et réchauffe les granulés, la zone de compression fond et comprime le matériau, et la zone de dosage assure une fusion homogène. Des caractéristiques telles que la profondeur des canaux et les sections de mélange aident la vis à chauffer et à mélanger le plastique. Les vis barrières permettent de séparer le plastique solide du plastique fondu, améliorant ainsi l'efficacité de la fusion et économisant de l'énergie.

Une fusion uniforme améliore l'aspect et la qualité du produit final. Un mauvais mélange peut entraîner des stries de couleur, des points faibles ou des variations de taille des pièces. Une bonne homogénéité de la fusion se traduit par une réduction des défauts et une fiabilité accrue des pièces. Les opérateurs peuvent également utiliser des capteurs pour surveiller la qualité de la fusion et ajuster les paramètres afin d'obtenir de meilleurs résultats.

- Un mauvais mélange de la masse fondue provoque des stries de couleur et des points faibles.

- Une bonne qualité de fusion conduit à une taille et une résistance des pièces constantes.

- La qualité de la fusion dépend de la température du cylindre, de la vitesse de la vis et de la contre-pression.

Remarque : maintenir la température de fusion stable et adapter la conception de la vis au type de plastique permet d'éviter les défauts et de maintenir une qualité de produit élevée.

Efficacité du mélange et temps de cycle

L'efficacité du mélange dépend de la forme et des caractéristiques spécifiques de la vis. En tournant, la vis pousse et plie le plastique, créant ainsi une structure solide.forces de cisaillementLes sections de mélange près de la pointe, comme les goupilles ou les filets de protection, facilitent le mélange de la matière fondue. Cette action répartit uniformément la couleur et les additifs, donnant à la pièce finale un aspect lisse et uniforme. Les vis de protection utilisent un second filet pour séparer le plastique fondu des parties solides, accélérant ainsi la fusion et évitant la formation de morceaux non fondus.

- La géométrie de la vis contrôle la façon dont les granulés se déplacent, fondent et se mélangent.

- Le mélange des sections crée un mouvement en boucle,mélange à plus de 95 %du matériel rapidement.

- Les vis barrières et les conceptions spéciales aident à disperser la couleur et les additifs.

L'efficacité du mélange influence également la durée du cycle. Une fusion plus rapide et plus homogène permet à la machine d'effectuer davantage de cycles en moins de temps. L'utilisation de vis barrières, de vis de plus grand diamètre ou de rainures plus profondes augmente la vitesse de plastification. L'augmentation de la vitesse de la vis (lorsque le matériau est sans danger) et la réduction de la contre-pression peuvent également raccourcir les temps de cycle. Des systèmes de chauffage et de refroidissement avancés maintiennent le fourreau à la bonne température, ce qui accélère le refroidissement des pièces et permet de maintenir la production.

- La conception optimisée du corps de vis évite les obstructions et les retards.

- Des systèmes de chauffage et de refroidissement précis aident les pièces à se solidifier rapidement.

- Les matériaux et revêtements durables réduisent les temps d’arrêt pour les réparations.

Résistance à l'usure et entretien

L'usure est un problème majeur pour tout corps de vis de moulage par injection plastique. Les charges abrasives, les plastiques corrosifs et les longues séries de production peuvent user la vis et le corps. Parmi les types d'usure courants, on trouve l'usure par adhérence, l'usure abrasive et la corrosion. Par exemple, l'usure abrasive se produit lorsque des charges dures comme la fibre de verre frottent contre le métal. L'usure corrosive provient des produits chimiques présents dans les plastiques comme le PVC.

| Mécanisme d'usure | Description | Stratégies d'atténuation de la conception |

|---|---|---|

| Usure adhésive | Les surfaces métalliques entrent en contact et transfèrent le matériau. | Utiliser des alliages de rechargement dur, vérifier les rayures et assurer la compatibilité des matériaux. |

| Usure abrasive | Action de cisaillement des granulés ou des charges. | Utilisez des alliages durs, évitez les charges abrasives et maintenez la matière première propre. |

| Usure corrosive | Attaque chimique de certains plastiques. | Utilisez des matériaux résistants à la corrosion et évitez les produits chimiques agressifs. |

| Problèmes d'alignement | Un mauvais alignement provoque des frottements et une usure inégale. | Assurer la rectitude et le bon alignement. |

Le choix des matériaux et les traitements de surface font toute la différence. La nitruration liquide augmente la dureté de la surface et la résistance à l'usure. Les cylindres bimétalliques dotés de revêtements spéciaux durent plus longtemps, notamment avec des plastiques résistants. Des inspections régulières et une maintenance préventive, comme le nettoyage et la vérification de l'alignement, permettent de détecter les problèmes à un stade précoce. Les revêtements avancés et les nouveaux matériaux peuvent prolonger la durée de vie des cylindres jusqu'à 40 %, réduisant ainsi les coûts de maintenance et les temps d'arrêt.

- La fréquence d'entretien dépend du matériau du canon et des revêtements.

- L'entretien préventif et les inspections régulières prolongent la durée de vie du canon.

- Les traitements de surface avancés réduisent les réparations et les remplacements.

Adaptabilité à différents matériaux et applications

La conception flexible du fourreau de vis permet aux fabricants de traiter de nombreux types de plastiques. La géométrie de la vis, comme la longueur, le pas et la profondeur des rainures, peut être modifiée pour s'adapter aux différents matériaux. Les vis à usage général, les vis barrières et les vis de mélange sont toutes plus adaptées à certains plastiques. Des systèmes de refroidissement, comme les rainures d'eau, maintiennent le fourreau à la température idéale pour chaque matériau.

- Conception et géométrie des visfaire correspondre différents plastiques.

- Les systèmes de refroidissement empêchent la surchauffe.

- Les alliages et revêtements à haute résistance résistent aux conditions difficiles.

Les conceptions adaptables facilitent également le passage d'une tâche à l'autre. Des fonctionnalités telles que les adaptateurs à déconnexion rapide et les poussoirs de vis permettent aux opérateurs de changer rapidement de vis. Les contrôles de processus adaptatifs utilisent des capteurs et l'apprentissage automatique pour ajuster les paramètres en temps réel. Cela réduit les modifications manuelles et accélère les changements, permettant ainsi de passer d'un matériau ou d'un produit à un autre avec moins de temps d'arrêt.

Astuce : les conceptions de barillets à vis adaptables aident les usines à gérer de nombreux types de plastiques et à changer de travail rapidement, gardant ainsi la production flexible et efficace.

Dépannage des problèmes de performances courants

Même avec la meilleure conception, des problèmes peuvent survenir. Les plus courants sont :usure excessiveProblèmes de température, blocages, bruit et erreurs de mélange des couleurs. Chaque problème a ses causes et ses solutions.

| Problème de performance | Description et symptômes | Causes et solutions |

|---|---|---|

| Usure excessive | Fuites de matériaux, mauvaise qualité, températures élevées, bruit | Utiliser des barils bimétalliques, des alliages de rechargement dur, un nettoyage régulier et un alignement correct |

| Régulation de la température | Décoloration, carbonisation, bulles, déformation | Diviser le baril en zones, utiliser des capteurs, préchauffer progressivement, enveloppes isolantes |

| Blocage et accumulation | Haute pression, faible débit, taches noires | Nettoyer avec des composés de purge, vitesse de vis appropriée, sceller le barillet pendant les temps d'arrêt |

| Bruit ou vibration | Bruits forts, vibrations, frottements | Inspecter l'alignement, les roulements, utiliser un amortissement des vibrations, isoler les composants |

| Mélange de couleurs/contamination | Traces de couleur, nuances incohérentes, contamination | Utiliser des composés de purge, nettoyer régulièrement, optimiser la conception des vis, sceller les machines pendant les arrêts |

Les opérateurs peuvent résoudre de nombreux problèmes en suivant quelques étapes clés :

- Optimiser la configuration des vis et les zones de température du canon.

- Surveiller et régler les températures et la vitesse de la vis.

- Calibrez les alimentateurs et évitez le pontage des matériaux.

- Inspectez les vis et les barillets pour détecter toute trace d’usure, en particulier dans les zones à forte contrainte.

- Utilisez la maintenance prédictive pour planifier les réparations et réduire les temps d’arrêt.

- Gardez une vis de rechangeet ne sont rénovés que quelques fois.

- Les opérateurs de train doivent repérer les signes avant-coureurs.

Note:Nettoyage régulier, lubrification adéquate et surveillance attentiveaidez à maintenir le barillet à vis de moulage par injection de plastique en bon état de fonctionnement et à prolonger sa durée de vie.

L'optimisation de la structure d'un fourreau de vis de moulage par injection plastique améliore la qualité de la matière fondue et la durée de vie de l'équipement. Lorsque les fabricants choisissenttype de canon, géométrie de vis et matériaux correctsIls constatent un flux plus fluide, un meilleur mélange et moins de défauts. Un entretien régulier, incluant nettoyage et inspections, assure le bon fonctionnement des machines et réduit les coûts.

FAQ

Quel est le principal avantage d’un barillet à vis bimétallique ?

Les canons bimétalliques résistent à l'usure due aux plastiques robustes. Ils durent plus longtemps et réduisent les temps d'arrêt pour maintenance.

À quelle fréquence les opérateurs doivent-ils inspecter le corps de la vis ?

Les opérateurs doivent vérifier le corps de la vis tous les mois. Des inspections régulières permettent de détecter l'usure précocement et d'assurer le bon fonctionnement des machines.

Un barillet à vis peut-il fonctionner avec plusieurs types de plastiques ?

| Type de baril | Adaptabilité |

|---|---|

| Usage général | Bien |

| Barrière | Excellent |

| Mélange | Très bien |

Un baril bien conçu peut contenir de nombreux plastiques, mais certains matériaux nécessitent des caractéristiques particulières.

Date de publication : 25 août 2025