Une extrudeuse monovis de laboratoire utilise une vis rotative pour fondre, mélanger et façonner des polymères à l'intérieur d'un cylindre chauffé. Les chercheurs s'appuient surextrudeuse monovis ventilée, machine à vis unique, etmachine de granulation sans eaupour obtenir un mélange optimal et un traitement sûr et efficace. Des études montrent quevitesse et température de la visimpact direct sur la qualité et la sécurité des produits.

Principaux composants d'une extrudeuse monovis

La vis

La visLa vis est au cœur de l'extrudeuse monovis. Elle tourne à l'intérieur du fourreau et fait avancer le polymère. La vis fond, mélange et pousse le matériau vers la filière. La conception de la vis, notamment son diamètre, son rapport longueur/diamètre et son taux de compression, influence la qualité de la fusion et du mélange du polymère. Une vis bien conçue améliore les taux de fusion et l'efficacité. Les rainures sur la vis ou le fourreau peuvent accélérer la fusion et contribuer au contrôle du processus. La vitesse de la vis influence également la quantité de mélange et la chaleur générée.

Conseil : le réglage de la vitesse de la vis peut aider à contrôler la température de fusion et la qualité du produit.

Le tonneau

Le tonneauEntoure la vis et maintient le polymère en mouvement. Le fourreau comporte différentes zones de température. Chaque zone peut être réglée à une température spécifique pour favoriser une fusion uniforme du polymère. Par exemple, la première zone peut être plus froide pour faciliter le déplacement du polymère solide, tandis que les zones suivantes sont plus chaudes pour fondre le matériau. Un contrôle précis de la température dans le fourreau est essentiel pour un bon écoulement et la qualité du produit.Les thermocouples mesurent la température à l'intérieur du canonpour maintenir le processus stable.

- Les réglages de température du canon dépendent du type de polymère et de la conception de la vis.

- Les extrudeuses modernes ont souvent trois zones de température ou plus.

- La section d'alimentation doit être chaude mais pas trop chaude pour éviter que le matériau ne colle.

Le système de chauffage

Le système de chauffage maintient le fût à la bonne température. Les éléments chauffants sont placés le long du fût et contrôlés par des capteurs. Le système ajuste chaque zone aux besoins du polymère. Un bon contrôle du chauffage permet d'éviter les problèmes tels que la brûlure du matériau ou une fusion irrégulière. Le système de chauffage fonctionne en synergie avec le système de contrôle pour garantir la sécurité et l'efficacité du processus.

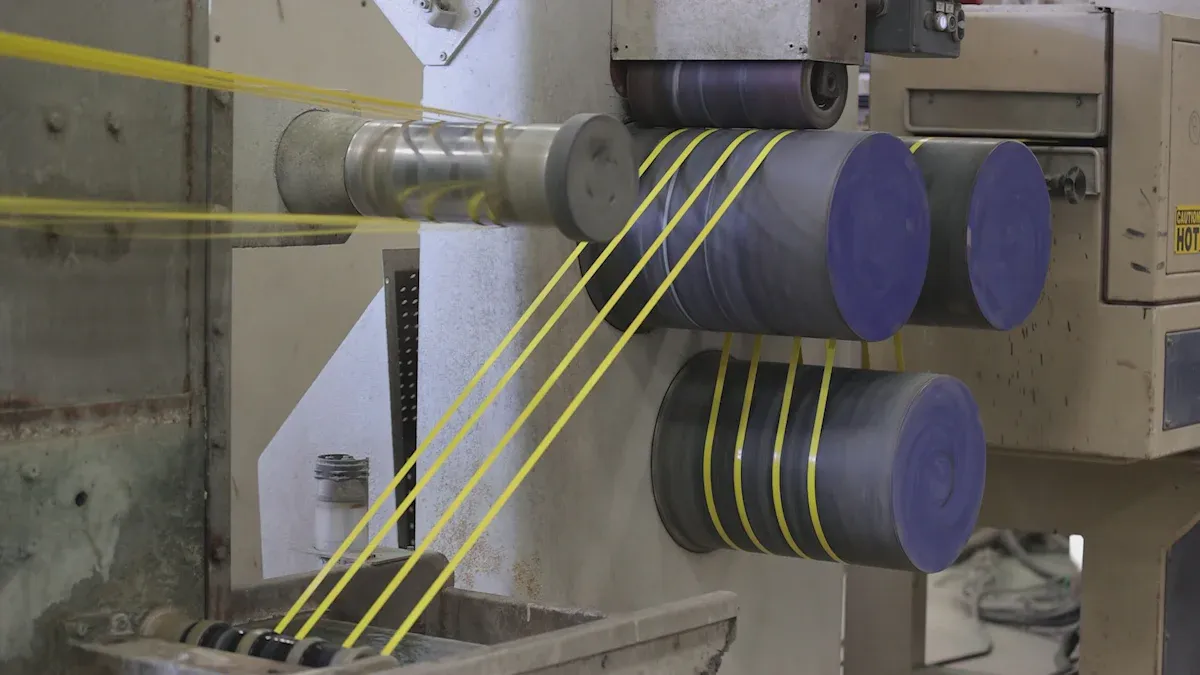

Le dé

La filière façonne le polymère fondu à sa sortie de l'extrudeuse monovis. Sa conception influence la forme, la surface et la taille du produit final. Une filière performante assure un écoulement régulier et homogène et permet de fabriquer des produits aux dimensions précises. La filière doit supporter une température et une pression optimales pour éviter les défauts. Les variations de température ou d'écoulement peuvent altérer la qualité du produit.

- Une vitesse uniforme et une chute de pression minimale à la sortie de la matrice sont importantes pour la qualité.

- La géométrie du canal de la matrice et l'équilibre du flux affectent la précision de la forme du produit.

Le système de contrôle

Le système de contrôle gère le fonctionnement de l'extrudeuse monovis. Il surveille la température, la pression, la vitesse de la vis et le débit d'alimentation. Les opérateurs utilisent le système de contrôle pour définir et ajuster les paramètres du processus. La surveillance en temps réel contribue à la stabilité et à la sécurité du processus. Le système de contrôle peut également enregistrer des recettes pour différents polymères, facilitant ainsi la répétition des cycles réussis.

Types d'extrudeuses monovis pour utilisation en laboratoire

Les laboratoires requièrent différents types d'extrudeuses pour répondre à des besoins de recherche spécifiques. Chaque type offre des caractéristiques et des avantages uniques pour la transformation des polymères.

Extrudeuse monovis ventilée

Une extrudeuse monovis ventilée utilise unconception de vis à deux étagesCette conception réduit les besoins en couple et en puissance tout en maintenant le rendement et la vitesse de la vis. Le système de ventilation élimine l'humidité et les gaz du polymère fondu. Cette étape est importante pour le traitement des plastiques absorbant l'eau. L'élimination de ces composés volatils prévient les défauts tels que l'évasement et les faibles propriétés mécaniques. L'orifice de ventilation fonctionne souvent sous vide, ce qui facilite le dégazage en abaissant la pression. La vis à deux étages améliore également le mélange en comprimant et décomprimant le plastique. Ce processus permet d'obtenir une fusion plus uniforme. Les opérateurs doivent équilibrer le débit entre les deux étages pour éviter les à-coups ou l'inondation de l'orifice de ventilation. Ces caractéristiques rendent l'extrudeuse monovis ventilée efficace et fiable pour les applications de laboratoire.

Remarque : un rendement stable et une consommation d'énergie réduite distinguent les extrudeuses ventilées dans les environnements de recherche.

Machine à vis unique

La machine monovis couvre une large gamme d'extrudeuses pour la fusion, le mélange et le façonnage des polymères. Ces machines offrent une conception et une utilisation simples. Les chercheurs peuvent contrôler efficacement le cisaillement et la température, ce qui facilite les formulations de polymères de base et les tâches d'extrusion. Les machines monovis sont idéales pour la fabrication de tubes, de films et d'autres produits simples. Elles sont disponibles en différentes tailles et configurations pour répondre aux différents besoins de recherche.

| Type d'extrudeuse | Principales caractéristiques et avantages | Applications typiques et adéquation |

|---|---|---|

| Extrudeuses monovis | Conception simple, bon contrôle, utilisation facile | Tubes, films, formulations de polymères de base |

| Extrudeuses à double vis | Mélange supérieur, vis polyvalentes et entrelacées | Composition, matériaux complexes, produits pharmaceutiques |

| Extrudeuses miniatures/micro | À petite échelle, rentable et fiable | R&D, prototypage, échantillons de matériaux limités |

Machine de granulation sans eau

Un granulateur sans eau transforme les matières plastiques en granulés sans utiliser d'eau. Cette technologie améliore l'efficacité énergétique et réduit l'impact environnemental. Le procédé maintient les granulés secs et propres, ce qui facilite les étapes de traitement ultérieures. Les granulateurs sans eau traitent de nombreux types de résines plastiques et aident les chercheurs à produire des granulés de haute qualité pour les tests et le développement.

Processus d'extrusion de polymère étape par étape

Alimentation du matériau polymère

Le processus d'extrusion commence par l'introduction du polymère brut dans la trémie d'alimentation. Cette trémie assure une distribution uniforme et prévient les blocages, contribuant ainsi à un débit constant. La vis à l'intérieur du fourreau se met en rotation, entraînant les granulés ou la poudre de polymère vers l'avant. La conception de la vis, notamment son diamètre et son rapport longueur/diamètre, joue un rôle clé dans l'efficacité du déplacement du matériau. Le système de contrôle permet aux opérateurs d'ajuster la vitesse de la vis et le débit d'alimentation, ce qui permet d'affiner le processus pour différents polymères.

- Les trémies d'alimentation sont conçues pour éviter les obstructions et assurer une alimentation en douceur.

- La vis transporte, comprime et commence à chauffer le polymère.

- Le contrôle de la température dans le fût permet d’optimiser le processus de fusion.

Des études préliminaires ont démontré que le contrôle de la vitesse et de la température de la vis influence directement l'alimentation et la fusion du polymère. Les extrudeuses de laboratoire modernes utilisent des commandes avancées pour garantir une alimentation efficace et stable.

Fusion et plastification

À mesure que le polymère se déplace dans le cylindre, il pénètre dans des zones chauffées. La température de chaque zone augmente progressivement, provoquant le ramollissement et la fusion du polymère. La rotation de la vis et la chaleur du cylindre agissent de concert pour plastifier le matériau et le transformer en une masse fondue uniforme. Des capteurs placés le long du cylindre surveillent la température et la pression afin de garantir que le polymère fond dans sa plage de traitement idéale.

| Paramètre | Description |

|---|---|

| Température de fusion | Doit rester dans la plage de traitement du polymère pour de meilleurs résultats. |

| Pression au-dessus de la vis | Indique la qualité de la fusion et la stabilité du processus. |

| Fluctuations de pression | Surveillé pour détecter tout problème de fusion ou d'écoulement. |

| Fluctuations de température | Suivi pour assurer un chauffage uniforme et éviter les défauts. |

| Degré de fusion | Vérifié visuellement ou en testant le film extrudé pour la clarté et l'uniformité. |

| Indice de performance des vis | Combine ces facteurs pour évaluer la qualité de la fusion de médiocre (0) à excellente (1). |

Un contrôle précis de la température et de la pression contribue à prévenir la dégradation et à assurer une fusion homogène. La surveillance en temps réel grâce à des capteurs et des techniques de spectroscopie avancés fournit des données continues, permettant aux chercheurs d'ajuster les paramètres selon les besoins.

Mélange et transport

Une fois fondu, le polymère doit être soigneusement mélangé pour garantir son uniformité. La conception de la vis, avec ses sections barrières ou ses zones de mélange, permet de mélanger le matériau et d'éliminer les fragments solides restants. En tournant, la vis propulse le polymère fondu vers l'avant, le transportant vers la filière.

Les chercheurs utilisent des configurations avancées avecports d'échantillonnage et détecteurs optiquesPour étudier l'efficacité du mélange des matériaux. En injectant des traceurs et en mesurant leur répartition, ils peuvent observer l'impact de la vitesse et de la géométrie de la vis sur le mélange. Des vitesses de vis élevées peuvent parfois laisser des fragments solides, mais des conceptions de vis spécifiques améliorent le mélange et préviennent ce problème.Capteurs de pression le long du canonmesurer l'efficacité avec laquelle le polymère se déplace, aidant les opérateurs à optimiser le processus.

Façonnage à travers la matrice

Le polymère fondu atteint la matrice, qui lui donne la forme souhaitée. La conception de la matrice détermine la taille et la qualité de surface du produit final. Les ingénieurs utilisent des simulations informatiques et des analyses par éléments finis pour concevoir des matrices qui produisent des formes précises et minimisent les défauts. Ils optimisent également la géométrie du canal d'écoulement afin d'équilibrer la vitesse et de réduire les différences d'orientation moléculaire, susceptibles d'affecter les dimensions du produit.

| Aspect probant | Description |

|---|---|

| Analyse par éléments finis | Utilisé pour étudier le flux et la précision de la forme dans la matrice. |

| Conception d'optimisation | Réduit les erreurs et améliore la précision géométrique. |

| Validation expérimentale | Confirme un contrôle strict des dimensions du produit. |

| Simulation numérique | Prédit le gonflement et le mouvement de l'interface pour de meilleurs résultats. |

| Contrôle de l'orientation moléculaire | Équilibre le flux pour éviter les étirements inégaux et les changements de forme. |

Un contrôle précis de la filière et des équipements en aval garantit que le produit quitte leExtrudeuse monovisavec la forme et la taille correctes.

Refroidissement et solidification

Après mise en forme, le polymère chaud sort de la filière et entre en phase de refroidissement. Ce refroidissement solidifie le polymère, lui conférant sa forme et ses propriétés finales. La vitesse de refroidissement dépend de la température d'extrusion, des conditions ambiantes et de la vitesse de déplacement du produit dans la zone de refroidissement.

| Paramètre/Aspect | Observation/Résultat |

|---|---|

| Température d'extrusion | Polymère extrudé à 100 °C |

| Température ambiante | Maintenu autour de 20 °C pendant les expériences |

| Température de pointe du taux de refroidissement | Environ 72 °C |

| Effet de la vitesse | Des vitesses plus faibles ralentissent le refroidissement et prolongent le temps de solidification |

| Comportement du taux de refroidissement | Le taux maximal diminue à mesure que la vitesse diminue ; le pic se déplace vers des temps plus longs |

| Effet multicouche | Les couches ultérieures peuvent réchauffer les précédentes, améliorant ainsi l'adhérence |

Maintenir les zones de refroidissement dans une plage de température étroite, souvent à ± 2 °C, contribue à garantir une qualité constante du produit. Un refroidissement adéquat prévient le gauchissement et assure une solidification uniforme du polymère.

Applications de l'extrudeuse monovis dans la recherche sur les polymères

Formulation et tests des matériaux

Les chercheurs utilisent des extrudeuses de laboratoire pour développer et tester de nouveaux mélanges de polymères. Des études fondamentales et des brevets décrivent commentconception de visLa gestion thermique et la fusion améliorent le mélange. Ces améliorations aident les scientifiques à créer de nouveaux matériaux aux propriétés spécifiques. Par exemple, une extrudeuse de faible capacité, construite avec des matériaux locaux, a montré d'excellentes performances en production en laboratoire. Elle a traité jusqu'à 13 kg par heure et réduit la présence de composés indésirables dans le produit final. Ces résultats confirment que les extrudeuses de laboratoire favorisent à la fois l'innovation et le contrôle qualité dans la formulation des matériaux.

| Paramètre | Valeur/Résultat |

|---|---|

| Débit | 13,0 kg/h |

| Vitesse de la vis | 200 tr/min |

| Diamètre du canon | 40 mm |

| Rapport d'expansion | 1,82–2,98 |

| Réduction des inhibiteurs de la trypsine | 61,07 %–87,93 % |

Optimisation des processus

Les extrudeuses de laboratoire aident les scientifiques à trouver les meilleurs réglages de procédé pour différents polymères. Les données expérimentales montrent quela consommation d'énergie dépend de la vitesse de la vis et des propriétés du matériauEn enregistrant la puissance du moteur et en ajustant les réglages, les chercheurs peuvent améliorer l'efficacité énergétique et la qualité des produits. Des études montrent également que le changementvitesse de la visL'ajout de certains ingrédients peut améliorer le mélange et l'écoulement des polymères. Ces résultats aident les équipes à mettre en place des procédés sûrs, efficaces et reproductibles, tant pour la recherche que pour la production.

Conseil : le réglage de la vitesse et de la température de la vis peut équilibrer la consommation d’énergie et améliorer la qualité du produit.

Prototypage de produits à petite échelle

Les extrudeuses de laboratoire facilitent la création de petits lots de nouveaux produits. Les équipes peuvent contrôler la température, la pression et la vitesse de la vis pour des résultats fiables. Cette approche permet de réaliser des économies et d'accélérer le développement. Les chercheurs peuvent rapidement tester de nouvelles idées et développer celles qui ont fait leurs preuves. Les extrudeuses compactes permettent également des modifications flexibles de matériau ou de conception. Les avancées en matière d'automatisation et de surveillance en temps réel améliorent encore le contrôle des processus et réduisent les déchets.

- Contrôle précis des paramètres du processus

- Prototypage rapide et rentable

- Adaptation facile à différents matériaux

- Amélioration de la qualité et de l'uniformité des produits

Conseils d'utilisation et dépannage pour extrudeuse monovis

Configuration de l'extrudeuse

Une configuration adéquate garantit un fonctionnement fiable et prolonge la durée de vie de l'équipement. Les techniciens suivent ces recommandations.étapes pour une performance optimale:

- Installer les visdans leurs positions d'origine et tester les nouvelles vis à basse vitesse avant le fonctionnement complet.

- Étalonnercontrôle de la températureinstruments régulièrement pour des réglages précis.

- Utilisez de l’eau distillée dans le réservoir de refroidissement pour éviter l’entartrage et vérifiez souvent les niveaux d’eau.

- Inspectez les électrovannes et les bobines, en remplaçant les pièces défectueuses.

- Fixez les coupleurs quotidiennement et vérifiez que les relais de zone de chauffage et les électrovannes fonctionnent correctement.

- Nettoyez les réservoirs à vide et les chambres d’échappement ; remplacez les bagues d’étanchéité usées si nécessaire.

- Vérifiez les balais du moteur à courant continu et protégez-les contre la rouille.

- Préchauffez progressivement au démarrage et augmentez lentement la vitesse de la vis.

- Lubrifiez les pièces mobiles et serrez les fixations régulièrement.

- Pour un stockage à long terme, appliquez de la graisse antirouille et stockez les vis correctement.

Conseil : suivre ces étapes permet de maintenir la qualité du produit et la longévité de l’équipement.

Problèmes courants et solutions

Les opérateurs peuvent rencontrer plusieurs problèmes lors de l'utilisation. Le tableau ci-dessous présente les problèmes courants et leurs solutions :

| Catégorie de problème | Problèmes courants | Causes | Symptômes | Solutions |

|---|---|---|---|---|

| Défaillance mécanique | Vis coincée | Accumulation de matière, mauvaise lubrification | Surcharge du moteur, bruit | Nettoyer, lubrifier, inspecter |

| Panne électrique | Panne de moteur | Surchauffe, court-circuit | Pas de démarrage, surchauffe | Inspecter le système, éviter les surcharges |

| Échec du processus | Mauvaise plastification | Faible vitesse, mauvaise température | Surface rugueuse, bulles | Régler la vitesse, la température et le matériau |

| Mesures préventives | Entretien | Manque de nettoyage, d'inspection | N / A | Planifier le nettoyage et les inspections |

Une inspection et un entretien réguliers permettent d'éviter la plupart des problèmes. Les opérateurs doivent suivre les instructions du manuel lors du réglage de la filière d'extrusion afin d'éviter tout défaut.

Considérations de sécurité

L'utilisation d'une extrudeuse en laboratoire comporte plusieurs risques. Les mesures de sécurité comprennent :

- Porter des équipements de protection individuelle tels que des chaussures de sécurité et des lunettes.

- Éviter les vêtements amples à proximité des pièces mobiles.

- La mise à la terre de tous les équipements électriques doit être effectuée par du personnel qualifié.

- Garder les sols secs et utiliser des plateformes ou des drains pour éviter les glissades.

- Installation de protections sur les pièces mobiles pour protéger les mains.

- Utilisation de lignes de démarrage pour l'enfilage au lieu de l'alimentation manuelle.

Remarque : une discipline de sécurité stricte réduit le risque de brûlures, de chocs électriques et de blessures mécaniques.

Les extrudeuses de laboratoire permettent un traitement sûr et efficace des polymères grâce àcontrôle précis de la température, de la pression et de la vitesse de la visLes chercheurs bénéficient d'une production en petites séries, d'une réduction des déchets et d'un prototypage rapide. Les conceptions modulaires permettent des changements et des personnalisations rapides. Une pratique constante et une attention aux détails contribuent à obtenir des résultats fiables et favorisent l'innovation dans la recherche sur les polymères.

FAQ

Quels polymères une extrudeuse monovis de laboratoire peut-elle traiter ?

A extrudeuse monovis de laboratoirePeut traiter la plupart des thermoplastiques, notamment le polyéthylène, le polypropylène, le polystyrène et le PVC. Les chercheurs sélectionnent souvent les matériaux en fonction des exigences du projet.

Comment la ventilation améliore-t-elle la qualité du polymère ?

La ventilation élimine l'humiditéet les gaz issus du polymère fondu. Cette étape prévient les défauts, tels que les bulles ou les points faibles, et améliore les propriétés mécaniques du produit final.

Comment les opérateurs contrôlent-ils la température d'extrusion ?

Les opérateurs règlent et surveillent la température des barils grâce au système de contrôle. Des capteurs fournissent une rétroaction en temps réel, permettant des ajustements précis pour une fusion et une mise en forme homogènes du polymère.

Date de publication : 01/07/2025