Les extrudeuses bivis jouent un rôle essentiel dans les procédés de fabrication, notamment dans la production de plastiques et de caoutchouc. Un entretien régulier est essentiel au bon fonctionnement de ces machines. La vérification de composants tels quevis d'extrusion de plastiquepour l'usure, en alignant lebarillet de pièces d'extrudeuse à double vis, et la surveillance des contrôles de pression assure un débit constant. Ces pratiques prolongent la durée de vie de l'équipement, y comprisvis à métaux pour extrusion de plastiqueet minimiser les temps d’arrêt, économisant ainsi du temps et de l’argent pour les opérateurs.

Pratiques de maintenance clés pour les extrudeuses à double vis

Nettoyage régulier et purge du matériel

Maintenir une extrudeuse bivis propre est essentiel pour préserver ses performances. Les résidus de matière peuvent entraîner une contamination et affecter la qualité du produit. Une purge régulière avec de la résine propre ou des produits de purge spécialisés permet d'éliminer les contaminants tels que les gels et les additifs. Voici quelques pratiques de nettoyage efficaces :

- Rincez le système avec de la résine propre ou un matériau de purge pour éliminer les résidus.

- Utilisez des résines de purge pour éliminer les contaminants tenaces.

- Envisagez des techniques avancées comme la purge du disque pour un nettoyage en profondeur.

Comprendre le fonctionnement des matériaux de purge peut optimiser le processus de nettoyage. Une extrudeuse propre garantit non seulement un rendement constant, mais prolonge également la durée de vie de la machine.

Lubrification adéquate des pièces mobiles

La lubrification joue un rôle essentiel pour maintenir les pièces mobiles d'une extrudeuse à double vis en parfait état. Sansune lubrification adéquateLes frottements augmentent, entraînant usure. Des lubrifiants de haute qualité réduisent les frottements, prolongent la durée de vie des composants et améliorent l'efficacité globale.

| Avantage | Description |

|---|---|

| Glissant | Réduit les frottements |

| Longévité | Prolonge la durée de vie des engrenages, des roulements et des joints |

| Température | Réduit la température de fonctionnement et le bruit des engrenages |

| Viscosité | Maintient la viscosité malgré le cisaillement de la machine |

| Haute température | Conserve une viscosité élevée à des températures élevées |

Le contrôle et le remplissage réguliers des lubrifiants garantissent le bon fonctionnement de l'extrudeuse, même dans des conditions exigeantes.

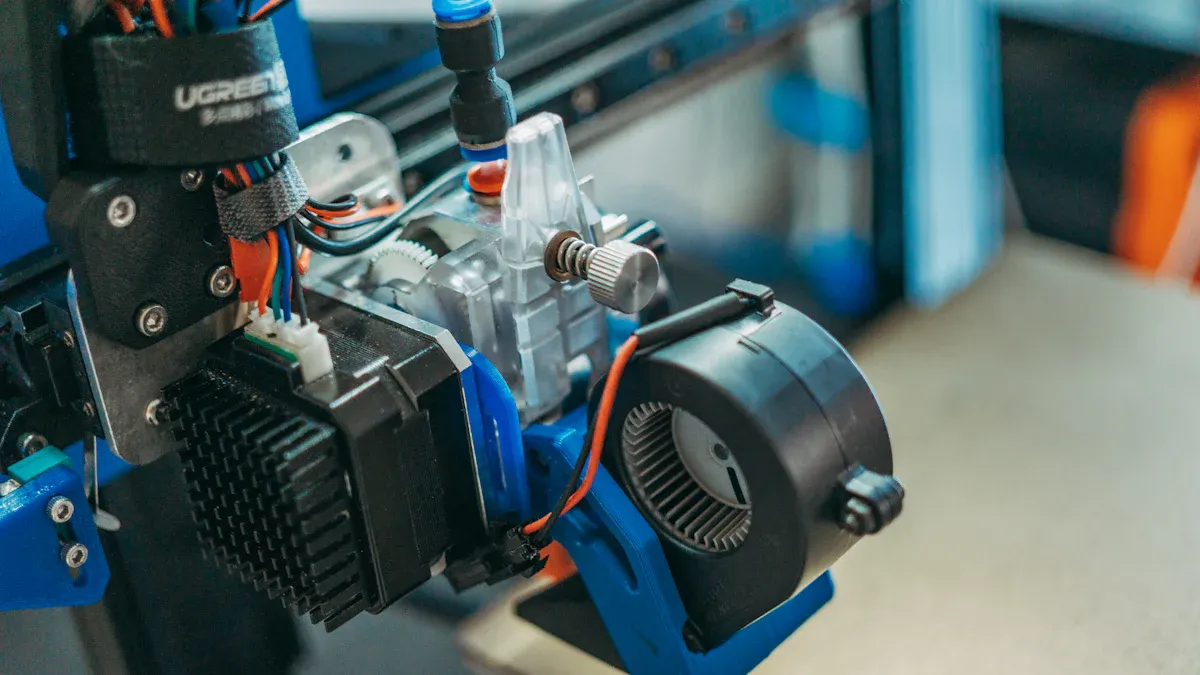

Inspections de routine pour l'usure

Les inspections de routine sont essentielles pour identifier les problèmes potentiels avant qu'ils ne s'aggravent. Vérifier l'usure des composants comme les vis et les barillets peut prévenir les dommages.réparations coûteuses et temps d'arrêtLes inspections contribuent également à maintenir une qualité constante des produits.

| Avantage | Description |

|---|---|

| Surveillance de l'usure | L’identification rapide des niveaux d’usure évite les problèmes de production. |

| Réduction des coûts | Réduit l'utilisation de produits de nettoyage et les coûts lors des changements de couleur. |

| Efficacité du travail | Simplifie la maintenance, réduit les temps d’arrêt et réduit l’intensité du travail. |

En planifiant des inspections régulières, les opérateurs peuvent résoudre les problèmes mineurs à un stade précoce, garantissant ainsi que l'extrudeuse à double vis reste fiable et efficace.

Surveillance et remplacement des joints et des roulements

Les joints et les roulements sont des composants essentiels qui nécessitent une attention particulière. Des joints usés peuvent entraîner des fuites, tandis que des roulements endommagés peuvent provoquer des frottements et réduire l'efficacité. La surveillance de ces pièces et leur remplacement si nécessaire garantissent le fonctionnement optimal de l'extrudeuse.

- Des contrôles réguliers préviennent l’usure prématurée et les frottements.

- Le remplacement des joints et des roulements endommagés maintient l’efficacité et la qualité du produit.

- Un entretien approprié prolonge la durée de vie de l'extrudeuse.

En donnant la priorité à ces composants, les opérateurs peuvent éviter les pannes inattendues et maintenir une qualité de sortie constante.

Résolution des problèmes courants dans les extrudeuses à double vis

Résoudre les problèmes de surchauffe

La surchauffe peut perturber les performances d'une extrudeuse bivis et même endommager les matériaux sensibles. La gestion de la température et de la pression du fourreau est essentielle pour prévenir ce problème. Les opérateurs doivent surveiller régulièrement le profil de température et s'assurer du bon fonctionnement du système de refroidissement.

- Il existe une relation directe entre la pression et l'élévation de température. Pour chaque augmentation de pression de 2 bars, la température augmente de 1 °C. Maintenir une pression stable permet de contrôler la surchauffe.

- L'installation de dispositifs générateurs de pression, comme des pompes à engrenages, peut stabiliser la pression et gérer efficacement la température de fusion.

- Le temps de séjour court dans les extrudeuses à double vis minimise l'exposition aux températures élevées, ce qui est particulièrement bénéfique pour les matériaux sensibles à la chaleur.

En s’attaquant à la surchauffe, les opérateurs peuvent maintenir une qualité de produit constante et éviter les temps d’arrêt inutiles.

Prévention de l'usure et des dommages aux vis

Usure des visIl s'agit d'un problème courant qui affecte l'efficacité des extrudeuses bivis. Des inspections régulières et l'utilisation de matériaux résistants à l'usure peuvent contribuer à prévenir ce problème. Voici quelques conseils pratiques :

- Inspectez fréquemment les vis et les barillets pour identifier les premiers signes d’usure.

- Utilisez des matériaux de haute qualité et résistants à l'usure pour les vis et les barillets afin de prolonger leur durée de vie.

- Assurer une granulométrie uniforme lors de l'alimentation du matériau pour réduire l'usure abrasive.

La prévention de l’usure des vis permet non seulement de maintenir le rendement, mais également de garantir une qualité de produit constante dans le temps.

Dépannage de l'accumulation de matériaux

L'accumulation de matière dans l'extrudeuse peut entraîner des irrégularités de production et une baisse d'efficacité. Un dépannage efficace peut améliorer considérablement les résultats de traitement.

La gestion du profil de température est cruciale. L'ajustement des consignes de température ramollit la résine, améliorant ainsi le mélange dispersif et prévenant la dégradation du matériau. De plus, l'optimisation de la conception des vis permet un meilleur contrôle de la viscosité de la matière fondue, ce qui améliore l'efficacité du mélange.

Les opérateurs doivent également purger régulièrement l'extrudeuse pour éliminer les matières résiduelles. Cette pratique minimise la contamination et garantit un fonctionnement optimal.

Résolution des incohérences de qualité de sortie

Une qualité de production inégale peut entraîner un gaspillage de matériaux et une augmentation des coûts. Pour remédier à ce problème, il est essentiel de mettre l'accent sur le contrôle qualité et la surveillance en temps réel.

- Un fabricant qui a intégré un système de contrôle prédictif de modèle (MPC) à son extrudeuse à double vis a constaté une augmentation de 15 % du débit et une réduction de 10 % des matériaux hors spécifications.

- Une autre entreprise a installé un rhéomètre en ligne pour surveiller les fluctuations de viscosité. En ajustant la vitesse de la vis et les profils de température en fonction des données en temps réel, elle a réduit les taux de rejet de lots de 25 %.

Ces exemples montrent comment la résolution des incohérences de production peut améliorer les performances des produits et réduire les déchets.

Conseils d'optimisation pour les extrudeuses à double vis

Réglage précis du contrôle de la température

Le contrôle de la température est un atout majeur pour optimiser les performances d'une extrudeuse bivis. Ajuster la température dans des zones spécifiques peut améliorer la fusion du matériau et réduire l'usure des composants. Par exemple :

- Le réglage des zones 1 et 2 à des températures plus élevées réduit l'usure des éléments de la vis de plastification. Ce réglage permet une fusion plus efficace des matériaux, réduisant ainsi le besoin en énergie mécanique.

- Les études de Maridass et Gupta, ainsi que d'Ulitzsch et al., soulignent commentoptimisation de la température du canonaméliore les propriétés des matériaux et les résultats des processus.

De plus, le maintien de pressions de refoulement plus faibles permet de stabiliser les températures de fusion. Cette approche minimise l'usure des vis de refoulement et améliore la stabilité thermique, garantissant ainsi un fonctionnement constant.

Amélioration de l'alimentation et de la manutention des matériaux

L'efficacité de l'alimentation et de la manutention des matériaux a un impact direct sur le rendement et la consommation énergétique de l'extrudeuse. Des entreprises ont obtenu des résultats remarquables en optimisant ces processus :

- Un transformateur de polymères renforcés de fibres de verre a augmenté son débit de 18 % en intégrant un alimentateur latéral et en modifiant la conception de la vis.

- Le débit est passé de 2 000 kg/h à 2 300 kg/h, générant un bénéfice annuel supplémentaire de 180 000 $.

- Des économies d’énergie de 5 % (ou 138 MWh/an) ont été réalisées grâce à un degré de remplissage plus élevé dans l’extrudeuse.

Ces améliorations non seulement améliorent l’efficacité opérationnelle mais réduisent également les coûts, ce qui en fait une situation gagnant-gagnant pour les fabricants.

Configuration des vis de réglage pour des applications spécifiques

Personnaliser la configuration des vis peut améliorer considérablement les performances pour différents matériaux et applications. Les principaux ajustements incluent :

- Modification de la profondeur du canal pour optimiser le taux de compression des thermoplastiques.

- Augmentation du rapport longueur/diamètre (L/D) de la vis pour améliorer l'efficacité du mélange et de la fusion.

- Intégration d'éléments en spirale ou de mélangeurs Maddock pour un meilleur mélange et un meilleur contrôle de la température.

- Réglage de l'angle et du pas de l'hélice pour assurer un flux de matériau efficace.

- Utilisation de vis barrières pour séparer les matériaux fondus et non fondus, améliorant ainsi la consistance.

Ces réglages permettent aux opérateurs d’adapter l’extrudeuse à des besoins spécifiques, garantissant ainsi des résultats optimaux.

Améliorer l'efficacité des processus grâce à l'automatisation

L'automatisation a révolutionné le fonctionnement des extrudeuses bivis. Des systèmes avancés équipés de capteurs et d'une surveillance en temps réel réduisent le recours aux interventions manuelles. Les fonctions de maintenance prédictive minimisent les temps d'arrêt et améliorent la fiabilité.

L'intelligence artificielle (IA) pousse l'automatisation encore plus loin en optimisant les paramètres d'extrusion et le flux de matières. Cela se traduit par une réduction des déchets, un meilleur contrôle qualité et une efficacité globale accrue. Les fabricants qui adoptent l'automatisation constatent des gains de productivité et des économies de coûts significatifs, ce qui en fait un investissement rentable.

Mesures préventives pour les extrudeuses à double vis

Mise en œuvre de programmes de maintenance de routine

Les programmes d’entretien de routine constituent l’épine dorsale des soins préventifs pourextrudeuses à double visUn entretien régulier garantit le bon fonctionnement des machines et évite les pannes imprévues. Les opérateurs peuvent planifier les intervalles de maintenance en fonction des données historiques, remplaçant ou rénovant les composants avant qu'ils ne tombent en panne.

Conseil:Un programme de maintenance structuré permet non seulement d’éviter les temps d’arrêt, mais également de prolonger la durée de vie de l’équipement.

Voici ce que révèlent les études sectorielles sur les avantages de la maintenance de routine :

| Avantage | Description |

|---|---|

| Optimisation des performances | Un entretien régulier garantit des performances optimales grâce à un alignement et une lubrification appropriés des composants. |

| Prévenir les temps d'arrêt | La maintenance programmée minimise les pannes imprévues, permettant ainsi des interruptions de production planifiées. |

| Économies de coûts | Des contrôles de routine peuvent empêcher que de petits problèmes ne deviennent des problèmes majeurs, ce qui permet d’économiser sur les coûts de réparation. |

| Sécurité | Un entretien régulier réduit les risques de sécurité pour les opérateurs de machines en s'attaquant aux pièces usées ou endommagées. |

| Prolongation de la durée de vie | Un entretien régulier peut prolonger considérablement la durée de vie opérationnelle de l'extrudeuse, protégeant ainsi les investissements. |

| Qualité du produit | Des machines bien entretenues produisent des produits de meilleure qualité en évitant les impuretés dans les matériaux traités. |

| Efficacité énergétique | Des contrôles réguliers optimisent les composants pour une meilleure consommation d'énergie, réduisant ainsi les coûts opérationnels. |

En respectant un calendrier de maintenance, les opérateurs peuvent éviter des réparations coûteuses et maintenir la production efficace.

Former les opérateurs aux meilleures pratiques

Les opérateurs jouent un rôle essentiel dans la maintenance des extrudeuses bivis. Leur formation aux bonnes pratiques leur permet de maîtriser la manipulation de l'équipement. Des opérateurs formés peuvent identifier les premiers signes d'usure et résoudre les problèmes mineurs avant qu'ils ne s'aggravent.

Note:Les programmes de formation doivent couvrir les inspections de routine, les techniques de lubrification et le dépannage des problèmes courants.

Lorsque les opérateurs connaissent les tenants et aboutissants de la machine, ils peuvent effectuer des réparations et des remplacements en temps opportun, réduisant ainsi les temps d'arrêt et améliorant la productivité.

Tenir à jour l'inventaire des pièces de rechange

Disposer de pièces de rechange est une véritable bouée de sauvetage en cas d'imprévu. Des joints, roulements ou vis usés peuvent interrompre la production si les pièces de rechange ne sont pas facilement disponibles. Un inventaire des composants essentiels garantit des réparations rapides et minimise les temps d'arrêt.

- Stockez des pièces critiques telles que des vis, des barils et des joints.

- Surveillez les niveaux d’usure pour anticiper les besoins de remplacement.

- Associez-vous à des fournisseurs fiables pour garantir la qualité et la disponibilité.

Un inventaire bien approvisionné permet le bon déroulement des opérations et évite les retards coûteux.

Utilisation de matériaux et de composants de haute qualité

Des matériaux de haute qualité constituent la base d'extrudeuses bivis fiables. Les composants fabriqués à partir de matériaux durables comme l'acier nitruré améliorent les performances et réduisent les besoins de maintenance. Des techniques de fabrication avancées, telles que la trempe et la nitruration, améliorent encore la longévité des pièces.

Investir dans des matériaux haut de gamme est rentable à long terme. Les fabricants constatent moins de pannes, des coûts de maintenance réduits et des performances constantes.

En privilégiant la qualité, les opérateurs protègent leur investissement et bénéficient d’un meilleur retour sur investissement grâce à des dépenses opérationnelles et des temps d’arrêt réduits.

Un entretien régulier assure le bon fonctionnement des extrudeuses bivis. Un entretien proactif réduit les temps d'arrêt, prolonge la durée de vie des équipements et garantit une qualité de produit constante. Les opérateurs qui suivent ces conseils peuvent optimiser les performances et éviter des réparations coûteuses.

ConseilCommencez petit. Créez un calendrier de maintenance et formez votre équipe. Ces étapes feront une grande différence à long terme !

FAQ

Quelle est la meilleure façon de nettoyer une extrudeuse à double vis ?

La purge avec une résine ou un matériau de purge adapté est la solution la plus efficace. Elle élimine les résidus et prévient la contamination, garantissant ainsi des performances et une qualité de produit constantes.

À quelle fréquence l’entretien de routine doit-il être effectué ?

Les opérateurs doivent suivre les recommandations du fabricant. En règle générale, l'entretien de routine d'une extrudeuse bivis doit être effectué toutes les 500 à 1 000 heures de fonctionnement.

Quelles sont les causes de l’usure des vis dans une extrudeuse à double vis ?

L'usure des vis résulte souvent de matériaux abrasifs, de températures de fonctionnement élevées ou d'une lubrification inadéquate. Des inspections régulières et l'utilisation de matériaux résistants à l'usure peuvent contribuer à réduire ce problème.

Date de publication : 29 mai 2025