La conception du corps vissé pour le moulage par soufflage de bouteilles se distingue du moulage par injection par sa longueur accrue et son taux de compression plus élevé. Cela permet d'obtenir des paraisons uniformes, améliorant ainsi la transparence et la résistance des bouteilles. Avec la croissance du marché mondial des plastiques moulés par soufflage,Barillet à vis de soufflageetVis soufflée par filmoffrent une fusion, un mélange et des économies d'énergie efficaces sur laBarillet à vis en plastique simple.

Fonction du barillet à vis dans les procédés de moulage

Rôles de fusion et de transport des matériaux

Le fourreau de la vis est au cœur des machines de soufflage et de moulage par injection de bouteilles. Sa fonction principale est de faire fondre les granulés de plastique et de faire avancer le matériau fondu. En moulage par injection, la vis tourne à l'intérieur du fourreau chauffé, comprimant et faisant fondre le plastique. Une fois fondu, le plastique est poussé dans un moule sous haute pression. Ce processus transforme le plastique en pièces solides.

Lors du soufflage de bouteilles, le corps de la vis fait également fondre le polymère. Cependant, son mode de déplacement peut varier. Par exemple, lors du soufflage par extrusion, la vis peut tourner en continu ou par paliers. Elle expulse le plastique fondu sous forme de tube, appelé paraison. De l'air y est ensuite soufflé pour former une bouteille. Lors du soufflage par injection, la vis injecte le plastique fondu dans un moule pour former une préforme, qui deviendra ensuite une bouteille. Le corps de la vis adapte son rôle en fonction du procédé de moulage, mais se concentre toujours sur la fusion et le déplacement efficaces du plastique.

Conseil:Un corps de vis bien conçu garantit que le plastique fond uniformément et s'écoule en douceur, ce qui permet d'éviter les défauts dans le produit final.

Effets de mélange et d'homogénéité

Le mélange et l'homogénéité jouent un rôle essentiel dans la qualité du produit. Le corps de la vis doit mélanger le plastique et les additifs pour que la pièce finale présente l'aspect et les performances attendus. La conception des vis peut influencer le mélange du plastique. Par exemple, les vis dotées de canaux ou de sections de mélange spécifiques permettent une répartition plus uniforme des colorants et des additifs. Cela permet d'obtenir une meilleure couleur et de réduire les points faibles.

Les fabricants testent souvent l'efficacité du mélange d'une vis en vérifiant la température et la couleur du plastique fondu. Ils recherchent des températures uniformes et des mélanges de couleurs homogènes.écart typeCes tests permettent un meilleur mélange. Certaines vis avancées, comme les vis barrières ou multicanaux, présentent un meilleur mélange et une fusion plus uniforme. Ces caractéristiques permettent de créer des bouteilles et des pièces solides, transparentes et exemptes de traces ou de bulles.

| Aspect de mesure | Description de la méthode | Ce que cela montre |

|---|---|---|

| Homogénéité thermique | Vérifier la température de fusion à la pointe de la vis | Chauffage uniforme |

| Homogénéité des matériaux | Analyser le mélange de couleurs dans les échantillons fondus | Mélange uniforme |

| Indice de performance des vis | Combine à la fois l'homogénéité thermique et matérielle | Qualité globale de la fusion |

Un barillet à vis qui mélange bien donne aux fabricants plus de contrôle sur la qualité du produit et réduit les déchets.

Principales différences dans la conception des barils à vis

Géométrie et dimensions

La géométrie du fourreau de la vis détermine le mouvement et la fusion du plastique à l'intérieur de la machine. En soufflage de bouteilles, le fourreau présente souvent un rapport longueur/diamètre (L/D) plus important que celui du moulage par injection. Cette longueur supplémentaire donne au plastique plus de temps pour fondre et se mélanger, ce qui est essentiel pour la fabrication de bouteilles solides et transparentes. Le fourreau de la vis de soufflage de bouteilles présente généralement une conicité progressive et des canaux d'alimentation plus profonds. Ces choix de conception permettent à la vis de gérer un flux de plastique régulier et de créer une paraison uniforme.

Les fourreaux de vis de moulage par injection, quant à eux, sont généralement plus courts. Ils permettent une fusion et une injection rapides du plastique dans un moule. Cette longueur réduite accélère le cycle et s'adapte à la cadence rapide du moulage par injection. La géométrie de chaque fourreau de vis s'adapte aux besoins du procédé, équilibrant fusion, mélange et pression.

Remarque : la bonne géométrie peut améliorer la qualité de la fusion et réduire la consommation d’énergie en contrôlant la quantité de cisaillement et de chaleur subie par le plastique.

Taux de compression et zones fonctionnelles

Le taux de compression est un élément clé de la conception du fourreau de la vis. Il mesure la compression exercée par la vis sur le plastique lors de son passage de la zone d'alimentation à la zone de dosage. Pour le soufflage de bouteilles, le fourreau de la vis utilise souvent un taux de compression plus élevé. Cela permet d'obtenir la pression nécessaire à la formation d'une paraison lisse et sans bulles. Ce taux élevé améliore également le mélange et l'homogénéité de la matière fondue, ce qui améliore la transparence et la résistance de la bouteille.

Les fourreaux de vis de moulage par injection peuvent utiliser un taux de compression faible ou modéré, selon le matériau. Par exemple, un faible taux de compression peut entraîner des défauts tels que l'évasement du polystyrène, tandis qu'un taux plus élevé améliore la compaction et réduit le temps de cycle. Cependant, un taux trop élevé pour certains matériaux comme l'ABS peut entraîner une instabilité du procédé et une fusion incomplète. La conception des zones fonctionnelles (alimentation, transition et dosage) joue également un rôle important. L'ajustement de la profondeur et de la longueur de ces zones modifie la fusion et l'écoulement du plastique, ce qui affecte la pression et les performances de la vis.

- Le taux de compression doit correspondre au type de polymère et aux besoins du processus.

- Une conception appropriée des zones fonctionnelles garantit une fusion stable et évite les défauts.

- Le réglage précis de ces caractéristiques peut améliorer la qualité de la fusion et augmenter la capacité de l’usine.

Besoins en matière de manutention et de plastification

Les différents procédés de moulage ont des besoins de plastification spécifiques. Le cylindre à vis du soufflage de bouteilles doit traiter une large gamme de matériaux, du polyéthylène haute densité (PEHD) au polypropylène (PP). Il doit fondre et mélanger ces matériaux uniformément pour créer une paraison d'épaisseur constante. Ceci est important, car une fusion inégale peut entraîner des points faibles ou des bouteilles troubles.

Les fourreaux à vis de moulage par injection permettent de fondre rapidement le plastique et de l'injecter dans un moule. Ils fonctionnent souvent avec des matériaux nécessitant un contrôle précis de la température et une plastification rapide. Certains matériaux, commerésines à haute viscosité, peut être complexe à traiter par moulage par injection-soufflage. La conception du fourreau de la vis doit tenir compte de ces différences pour garantir un fonctionnement fluide.

| Aspect | Moulage par extrusion-soufflage (EBM) | Moulage par injection-soufflage (IBM) |

|---|---|---|

| Ferraille | 5 à 30 % de ferraille, nécessite du recyclage, ajoute de la variabilité. | Rebut minimal avec un outillage approprié ; uniquement lors du démarrage ou des changements de couleur. |

| Orientation plastique | Paraison soufflée à haute température, peu d'orientation. | Une certaine orientation lors de l'injection améliore les propriétés. |

| Coût de l'outillage | Plus bas, idéal pour les petites courses. | Plus haut, mais efficace pour les grandes séries. |

| Clarté | Possibles lignes de découpe ou défauts. | Conteneurs clairs grâce à un meilleur contrôle. |

| Cicatrice pincée inférieure | Présent, peut affecter l'apparence. | Aucun, meilleure apparence et résistance. |

| Poussée par le bas | Plus dur en raison du pincement. | Plus facile avec des prises rétractables. |

Astuce : faire correspondre lesconception du barillet à visLe matériau et le processus contribuent à réduire les déchets, à améliorer la clarté et à fabriquer des bouteilles plus solides.

Résistance à l'usure et compatibilité des matériaux

La résistance à l'usure est une préoccupation majeure, tant pour le moulage par soufflage que pour le moulage par injection de bouteilles. La vis et le fourreau subissent une friction et une pression constantes dues au plastique en mouvement. Les charges et additifs présents dans le plastique peuvent aggraver l'usure. Le moulage par soufflage de bouteillesbarillet à visOn utilise souvent de l'acier nitruré de haute qualité, des alliages bimétalliques ou des revêtements spéciaux comme le carbure de tungstène pour lutter contre l'usure et la corrosion. Ces matériaux prolongent la durée de vie de la vis, même lors de l'usinage de polymères abrasifs ou corrosifs.

Les cylindres de moulage par injection peuvent utiliser des matériaux comme le nitrure de nitralloy, l'acier à outils D2, le CPM 10V, voire le carbure pour les applications exigeantes. Chaque matériau offre un niveau de protection différent contre l'usure et la corrosion. Par exemple, le CPM 10V est adapté aux plastiques chargés de verre ou ignifuges, tandis que les cylindres en carbure sont plus adaptés aux matériaux très abrasifs. Il est important d'adapter les matériaux de la vis et du cylindre afin d'éviter les problèmes de dilatation thermique et de grippage.

- Les problèmes d’usure courants comprennent le coincement, l’usure abrasive et l’usure par désalignement.

- L’utilisation de matériaux et de revêtements appropriés prolonge la durée de vie du corps de la vis.

- Des contrôles réguliers des modèles d’usure peuvent aider à détecter les problèmes à un stade précoce et à guider les améliorations de conception.

N'oubliez pas : un matériau de corps de vis bien choisi permet à la machine de fonctionner sans problème et réduit les temps d'arrêt pour les réparations.

Caractéristiques du corps de vis de moulage par soufflage de bouteilles

Adaptations de conception pour la qualité de la paraison

Les fabricants conçoivent le corps de vis de soufflage de bouteilles avec plusieurs caractéristiques pour améliorer la qualité des paraisons. Ces adaptations permettent de créer des bouteilles aux parois régulières et aux surfaces lisses. Voici quelques-uns des choix de conception les plus importants :

- Le cylindre à vis permet un contrôle précis de la fusion et de l'écoulement du plastique. Ce contrôle contribue à maintenir l'épaisseur uniforme de la paroi de la paraison, ce qui améliore l'aspect des bouteilles.

- Les ingénieurs utilisent des matériaux de haute qualité comme l'acier nitruré, les alliages bimétalliques et les revêtements en carbure de tungstène. Ces matériaux confèrent au corps de la vis une durabilité accrue et une résistance accrue à l'usure, garantissant ainsi son bon fonctionnement au fil du temps.

- La personnalisation est courante. Les fabricants peuvent modifier le diamètre de la vis, le rapport longueur/diamètre (L/D), la forme du filet et les revêtements de surface. Ces options leur permettent d'adapter le corps de la vis aux différents plastiques et aux besoins de production.

- Ces caractéristiques de conception contribuent à optimiser des facteurs de traitement importants. Par exemple, elles peuvent réduire les temps de cycle, améliorer le refroidissement et optimiser la précision des tailles de bouteilles.

Un bien conçuCorps à vis de moulage par soufflage de bouteillesdonne aux entreprises plus de contrôle sur le produit final, ce qui facilite la production de bouteilles esthétiques et performantes.

Contrôle de la température et homogénéité

Le contrôle de la température joue un rôle essentiel dans le moulage par soufflage. Le fourreau de la vis doit maintenir le plastique à la température idéale pour une fusion uniforme et un écoulement fluide. Une température trop élevée ou trop basse peut empêcher la formation d'une paraison satisfaisante.

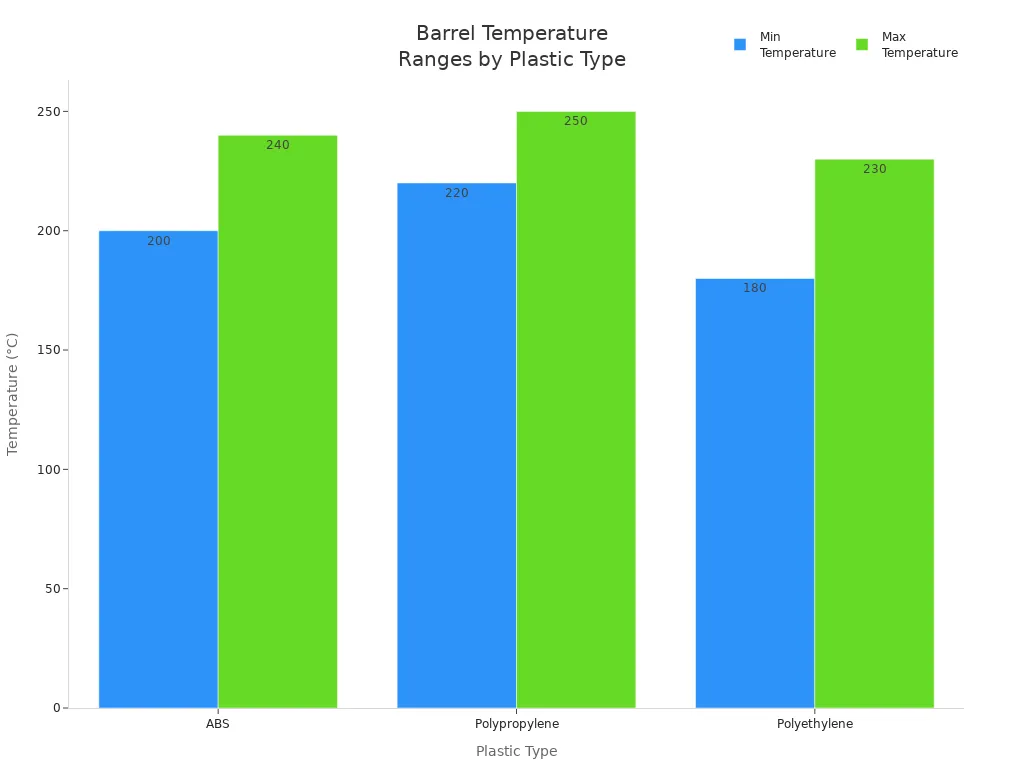

| Type de plastique | Plage de température typique du canon (°C) |

|---|---|

| ABS | 200 – 240 |

| Polypropylène | 220 – 250 |

| Polyéthylène | 180 – 230 |

Les opérateurs utilisent des bandes chauffantes et des capteurs pour gérer ces températures. La conception de la vis influence également la qualité de la chauffe et du mélange du plastique. Des points chauds peuvent apparaître dans la zone de transition de la vis, provoquant des pics de température. Pour y remédier, les fabricants peuvent ajuster la vitesse de la vis, ajouter des ventilateurs ou isoler les bandes chauffantes. Ces étapes contribuent à maintenir la température de fusion stable, essentielle à la fabrication de bouteilles de qualité constante.

Un bon moulage par soufflage de bouteilleconception du barillet à visAméliore également l'homogénéité. Des caractéristiques telles que les vis d'alimentation rainurées et les pas profonds favorisent la fusion et le mélange du plastique. Des sections de mélange barrière situées près de l'extrémité de la vis mélangent le polymère uniformément. Cette fusion uniforme permet une formation stable des paraisons et une réduction des défauts.

Lorsque la température reste stable et que la fonte est uniforme, le processus se déroule plus facilement et les bouteilles sortent plus solides et plus claires.

Impact sur la clarté et la résistance de la bouteille

La conception du corps de vis a un impact direct sur la transparence et la solidité des bouteilles finies. Une vis plus longue avec une granderapport longueur/diamètre (souvent compris entre 24:1 et 30:1)Cela donne au plastique plus de temps pour fondre et se mélanger. Un taux de compression plus élevé, généralement autour de 3,5:1, permet d'obtenir une fusion lisse et sans bulles. Ces caractéristiques contribuent à améliorer l'écoulement du plastique et la qualité de la paraison.

Les progrès de la technologie des fûts à vis ont facilité la production de bouteilles légères sans perte de résistance. L'amélioration du flux de matière réduit les blocages et assure la continuité de la production. L'optimisation du transfert thermique permet de maintenir les meilleures températures de traitement, ce qui améliore la qualité de la fusion et la régularité des bouteilles. Des matériaux durables comme l'acier allié traité thermiquement réduisent les réparations et les temps d'arrêt.

Les fabricants peuvent également personnaliser le fourreau de la vis pour répondre aux différents besoins de production. Certains utilisent des capteurs intégrés pour surveiller la pression et la température de fusion en temps réel. Cela permet des ajustements rapides et permet d'éviter les problèmes avant qu'ils n'affectent le produit.

- Les vis d'alimentation rainurées et les vols profonds améliorent la fusion et le mélange de la résine, ce qui est important pour fabriquer des bouteilles transparentes.

- Les sections de mélange de barrière garantissent que le polymère se mélange uniformément, réduisant ainsi les stries et les points faibles.

- Des taux de compression élevés permettent d'obtenir des parois de bouteille plus fines et plus légères tout en les gardant solides.

Grâce à ces améliorations de conception, les entreprises peuvent fabriquer des bouteilles non seulement plus légères, mais aussi plus claires et plus résistantes, répondant ainsi aux exigences de l'industrie de l'emballage d'aujourd'hui.

Tableau comparatif : moulage par soufflage de bouteilles et moulage par injection de fûts à vis

Résumé des fonctionnalités côte à côte

En comparant le moulage par soufflage de bouteilles etbarils à vis de moulage par injectionPlusieurs différences ressortent. Le tableau ci-dessous met en évidence les caractéristiques les plus importantes :

| Fonctionnalité | Barillet à vis pour moulage par soufflage de bouteilles | Barillet à vis de moulage par injection |

|---|---|---|

| Méthode de fusion du plastique | Fond et extrude le plastique pour former une paraison creuse | Fond et injecte du plastique dans un moule préforme |

| Dimensionnalité du produit | Fabrique des produits creux en 2D comme des bouteilles et des conteneurs | Produit des pièces creuses 3D avec une grande précision |

| Matériaux utilisés | PEHD, PP, PET | Acrylique, polycarbonate, POM, PE |

| Conception et précision des moules | Conception flexible, précision moindre | Débit de résine précis et de haute précision |

| Génération de ferraille | Génère un flash qui nécessite un rognage | Sans chutes, aucune découpe nécessaire |

| Coûts d'outillage | Outillage inférieur et flexible | Plus haut, moins flexible |

| Vitesse de production | Plus lent, la compétence de l'opérateur est importante | Plus rapide, idéal pour les volumes élevés |

| Types de produits | Conteneurs plus grands, formes complexes, poignées | Petites pièces précises avec des tolérances serrées |

| Contrôle du poids et des matériaux | Épaisseur de paroi moins précise et plus difficile à calibrer | Poids précis et répartition uniforme du matériau |

| Gamme de tailles de conteneurs | Moins de 1 oz jusqu'à 55 gallons | Idéal pour 5 oz ou moins, pas économique pour plus de 16 oz. |

| Exigences relatives aux moisissures | Type de moule unique | Nécessite des moules d'injection et de soufflage |

Conseil:Un entretien régulier assure le bon fonctionnement des deux types de fourreaux à vis. Pour le soufflage de bouteilles, les opérateurs nettoient régulièrement la vis et le fourreau afin d'éviter l'accumulation de résidus. Ils surveillent également la température et lubrifient les pièces mobiles. Pour le moulage par injection, les équipes inspectent la vis et le fourreau chaque année, vérifient les variables du procédé et entretiennent l'huile hydraulique et les bandes chauffantes. Ces étapes contribuent à garantir une qualité de produit constante et à prolonger la durée de vie des équipements.

Les fabricants constatent des différences nettes entre la conception du fourreau de vis pour le soufflage de bouteilles et le moulage par injection. Le fourreau de vis pour le soufflage de bouteilles utilise une géométrie plus longue et un contrôle précis de la température pour améliorer la qualité des paraisons. Des facteurs clés comme la forme de la vis, le choix du matériau et la surveillance en temps réel contribuent à améliorer l'efficacité et la régularité du produit.

- Les formes géométriques des vis fondent et se mélangent, réduisant ainsi les déchets et améliorant la qualité.

- Une sélection rigoureuse des matériaux prévient l'usure et la surchauffe, en particulier avec des plastiques abrasifs.

| Défi | Impact sur la fabrication |

|---|---|

| Sélection des matériaux | Empêche l'usure et prolonge la durée de vie |

| Contrôle de la température | Maintient la clarté et la résistance du produit |

| Pratiques opérationnelles | Réduit les temps d'arrêt et les défauts |

Choisir la bonne conception de barillet à vis conduit à de meilleures bouteilles, moins de déchets et une production plus fluide.

FAQ

Qu'est-ce qui différencie un barillet à vis de moulage par soufflage d'un barillet à vis de moulage par injection ?

Un moulage par soufflagebarillet à visest plus long et utilise un taux de compression plus élevé. Cette conception permet de créer des paraisons uniformes pour des bouteilles solides et transparentes.

Comment la conception du corps à vis affecte-t-elle la qualité de la bouteille ?

Le corps à vis contrôle la fusion et le mélange. Une conception soignée permet une épaisseur de paroi uniforme, une meilleure transparence et des bouteilles plus résistantes.

Les fabricants peuvent-ils utiliser le même fourreau à vis pour les deux procédés ?

Non, chaque procédé nécessite un fourreau de vis spécifique. Une conception adaptée garantit un fonctionnement fluide et des produits de haute qualité.

Date de publication : 25 juillet 2025