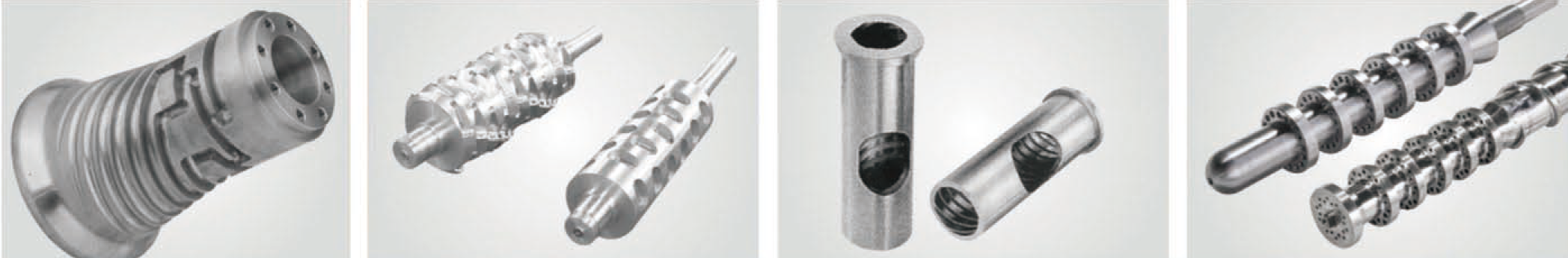

Corps à vis de moulage par soufflage de bouteilles

La conception de la vis peut également inclure divers éléments, tels que des sections de mélange, des rainures ou des barrières, pour améliorer l'efficacité de la fusion et du mélange. Ces caractéristiques contribuent à une répartition uniforme du plastique fondu et garantissent une qualité constante des pièces moulées.

Le cylindre de soufflage est un boîtier cylindrique qui renferme la vis. Il fournit la chaleur et la pression nécessaires à la fusion du plastique. Le cylindre est généralement divisé en plusieurs zones de chauffe avec contrôle individuel de la température pour une fusion et une homogénéisation précises du plastique.

Conception de la vis : La vis utilisée dans les machines de soufflage est spécialement conçue pour optimiser le processus de fusion et d'homogénéisation. Elle est généralement plus longue que celle utilisée dans d'autres techniques de transformation du plastique. Cette longueur accrue permet une meilleure plastification et un meilleur mélange du plastique fondu. La vis peut également comporter différentes sections, telles que des zones d'alimentation, de compression et de dosage, afin de contrôler le débit et la pression du plastique fondu.

Conception du fourreau : Le fourreau fournit la chaleur et la pression nécessaires à la fusion du plastique. Il est généralement composé de plusieurs zones de chauffage contrôlées par des éléments chauffants et des capteurs de température. Le fourreau est souvent fabriqué à partir de matériaux de haute qualité, tels que l'acier traité au nitrure ou des alliages bimétalliques, afin de résister aux températures élevées et à l'usure causées par le plastique et la vis.

Traitement de surface : Pour améliorer la résistance à l’usure et la durabilité de la vis et du corps, des traitements de surface tels que la nitruration, le chromage dur ou les revêtements bimétalliques peuvent être utilisés. Ces traitements renforcent la résistance à l’usure, assurant ainsi une durée de vie prolongée des composants.

La vis et le corps sont souvent fabriqués dans des matériaux hautement résistants à l'usure et à la corrosion, comme l'acier nitruré ou les alliages bimétalliques. Ces matériaux garantissent longévité et performance, même lors du traitement de plastiques abrasifs ou corrosifs.

Nettoyage et entretien : Un entretien et un nettoyage appropriés de la vis et du fourreau sont essentiels pour garantir des performances optimales et une qualité de produit optimale. Un nettoyage régulier permet d'éviter l'accumulation de résidus ou de contaminants susceptibles d'affecter le processus de fusion et de moulage. Différentes méthodes de nettoyage peuvent être utilisées, telles que le nettoyage mécanique, le rinçage chimique ou la purge avec des produits de nettoyage.

En résumé, la vis et le fourreau de soufflage sont des composants essentiels du processus de soufflage. Ils fonctionnent ensemble pour fondre, mélanger et homogénéiser la matière plastique, permettant ainsi la production efficace de pièces creuses en plastique. Un entretien et un nettoyage appropriés de ces composants sont essentiels pour garantir des performances et une qualité de produit optimales.